9 июня 2010

Будущее САПР: Concurrent Engineering

Леонид Камалов

От редакции isicad.ru: Представляем вниманию наших читателей статью Леонида Камалова, представленную на конкурс АСКОН и получившую высокие оценки жюри.

Об авторе

Камалов Леонид Евгеньевич - специалист по САПР АСКОН-Волга.

Окончил Ульяновский государственный технический университет (Магистр техники и технологии по направлению «Проектирование и технология электронных средств») и Институт дополнительного образования Ульяновского государственного технического университета (Специальность «Финансы и кредит»).

Введение

Сегодняшние технологии автоматизированного проектирования всеми своими достижениями обязаны набору подходов и методов, известному как CALS-технологии. Данная концепция возникла в середине 70-х годов в США в связи с необходимостью повышения эффективности управления и сокращения затрат на информационное взаимодействие в процессах заказа, поставок и эксплуатации средств вооружения и военной техники. Первоначально аббревиатура CALS расшифровывалась как Computer Aided Logistic Support – компьютерная поддержка поставок.

Более широко известная расшифровка Continuous Acquisition and Life Cycle Support — непрерывная поддержка ЖЦ продукта (изделия) появилась позже. Основным же предметом CALS-технологии является организация безбумажного информационного обмена в области инженерного проектирования. Данная технология является стратегической, иначе как объяснить существование государственных комитетов и международных групп, посвященных данному вопросу. Работа над CALS-технологиями ведется в большинстве индустриально развитых стран мира: США, Великобритания, Германия, Сингапур, Малайзия, Индонезия, Китай, Япония, Индия, Россия. Апофеозом развития данной технологии к середине 90-х годов стало семейство стандартов STEP, IDEF и прочих, более специальных стандартов и методов, повсеместная стандартизация и унификация в проектировании и производстве. С тех пор на государственном уровне во многих странах считается, что все проблемы в области CALS-технологии решены.

Современные CAD-системы, к числу которых принадлежит КОМПАС-3D, поддерживают стандарты CALS. Основным обменным стандартом 3D-формата является STEP. Также реализована поддержка множества специализированных стандартов. К примеру, в КОМПАС-3D предусмотрена возможность чтения форматов файлов, полученных в eCAD-системах. Данная схема интеграции при помощи обменных файлов встречается наиболее часто. Однако даже при использовании стандартных форматов обмена возникают неразрешимые трудности, поскольку каждая CAD-система по-своему истолковывает эти форматы.

К середине 90-х годов стало понятно, что есть проблемы, которые невозможно решить при помощи CALS-технологии. Более того, наличие большого числа стандартов сделало информационные системы негибкими. Мир вошел в информационную эпоху, экономика и производство стали глобальными. Они стали требовать более тесного информационного взаимодействия между участниками процессов проектирования и производства, обострилась конкуренция. Ответом на эти требования явилась технология параллельного инжиниринга — Concurrent Engineering.

Параллельный инжиниринг

Параллельный инжиниринг (Concurrent Engineering (далее CE) — конкурентное проектирование/параллельное проектирование/совместное проектирование) — совместная работа экспертов из различных функциональных подразделений предприятия на как можно более ранней стадии разработки продукта с целью достижения высокого качества, функциональности и технологичности за как можно более короткое время с минимальными затратами. CE является, главным образом, выражением желания увеличить конкурентоспособность продукции за счет сокращения жизненного цикла изделия, а также повышения качества и снижения цены.

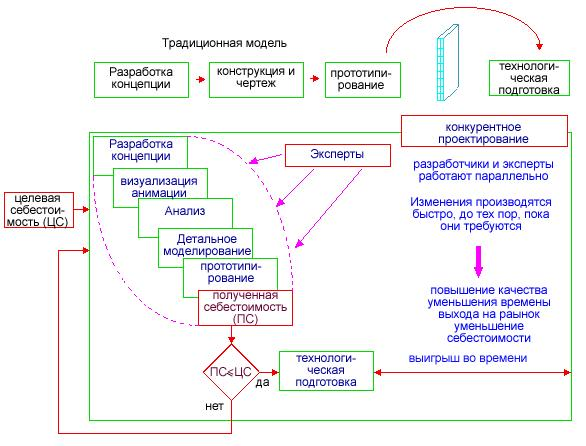

На рисунке 1 изображена обобщенная схема организации процессов проектирования и производства с использованием концепции CE.

Рисунок 1. Стадии производства в параллельном проектировании.

Концепция CE изначально предложена как возможное средство минимизировать время разработки продукта. С тех пор в литературе появилось множество интерпретаций параллельного инжиниринга. Сегодня CE в основном является ориентиром. Буква C расшифровывается тремя способами: Concurrent — конкурентный, Concurrent — параллельный, Collaborative — совместный, сотрудничающий. Буква E сейчас обозначает множество функций управления жизненным циклом изделия, начиная от Инжиниринга (Engineering), Экономики (Economy) и заканчивая электронным производством (E-production) и управлением предприятием (Enterprising). Ожидания от CE начинаются от скромных улучшений производительности и заканчиваются полной автоматизацией по принципу одной кнопки. CE это распараллеленный подход, заменяющий длительный линейный процесс серийного проектирования и дорогостоящих опытно-конструкторских работ. Он нацелен на то, чтобы разработчики рассматривали с самого начала весь ход работы (от проектирования до управления предприятием, включая функции компании по технической поддержке и утилизации).

Использование стратегии CE требует, чтобы как можно большее число стадий выполнялось параллельно. Также CE приносит еще одну стадию в процесс создания изделия — контроль себестоимости. Эта важная характеристика, по сути, подчиняет себе весь процесс с целью минимизировать издержки.

Ключевой стадией жизненного цикла является стадия проектирования. Любая ошибка на этой стадии может дорого обойтись с точки зрения конструктивных изменений и влияния на процесс производства, задержек в выпуске продукции на рынок с потенциальной угрозой потери позиции на рынке и отзыва продута, значительными финансовыми потерями и потерями репутации компании. Следовательно, должен быть сделан акцент на проектирование, чтобы удостовериться, что продукт достигнет рынка безукоризненно и как можно быстрее. Сделать правильно с первого раза, что тем более важно на глобальном рынке, возможно лишь с хорошим проектом.

Концепция CE базируется на нескольких основных принципах [CE Fundamentals Books by Biren Prasad, Phd, Prentice Hall, 1996, p. 164]:

- раннее обнаружение проблемы; чем позднее проблема обнаружена, больше сил и времени, а, следовательно, денег, уходит на ее устранение;

- раннее принятие решения; на ранних стадиях гораздо больше возможностей вносить изменения в проект, «окно возможностей» гораздо шире;

- структуризация работы; все процесс должен быть разделен на работы таким образом, чтобы каждая работа могла быть выполнена независимо от других, чтобы с ней справился человек, компьютер или станок;

- тесная командная работа; позволит достичь оптимальных результатов с точки зрения объединенных знаний и представлений. Слаженная команда представляет собой нечто большее, чем просто сумма составляющих ее людей;

- использование знаний для принятия решений; современные изделия настолько сложны, что невозможно создать экспертные системы и системы поддержки принятия решений на все случаи жизни. Однако знания и опыт человека всегда остаются наиболее важным инструментом;

- взаимопонимание; если каждый член рабочей группы знает, чем занят другой, вся группа работает лучше. Например, конструктор знает, с какими трудностями столкнется технолог при изменении некоторых конструктивных параметров;

- владение; группы работают с энтузиазмом, когда она свобода в принятии решения и когда ей передается «владение» и ответственность за изделие, которое они производят;

- постоянство цели; необходимо изменить свое мышление в сторону от показателей каждого конкретного отдела к показателям всей компании в целом. Концентрация на целях всей компании позволит каждому вносить свой вклад в общее дело.

CE в противовес традиционной модели КТПП

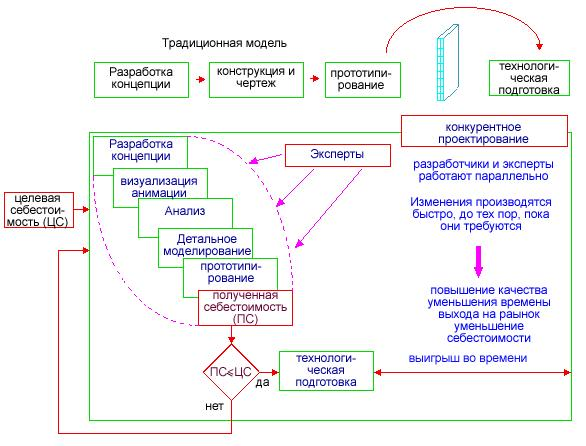

Сравнение модели CE и традиционного подхода показано на рисунке 2.

Рисунок 2. Сравнение модели CE и традиционного подхода.

Очевидно, CE позволяет сэкономить много времени. Также эта модель позволяет избавиться от такой проблемы технологической подготовки как дорогостоящие конструкторские изменения. Это приведет к уменьшению себестоимости продукции.

Согласно традиционной модели, когда конструкторский проект готов, все отделы, включенные в производство продукта, должны следовать ему, несмотря на то, что их вклад в него сравнительно мал. Но насколько хорош может быть проект без участия экспертов предметных областей? Очень часто команда разработчиков в традиционной модели не имеет достаточно знаний и умений, чтобы сделать продукт функциональным, высококачественным и технологичным.

После того, как конструкторский отдел завершает свою задачу, процессы производства начинают зависеть от конструкции продукта. Следовательно, в случае низкого качества проекта, последующие процессы также будут низкокачественными. Например, если производственный отдел получает деталь, которую трудно произвести вследствие низкого качества проекта, будет затрачено значительное время, чтобы изготовить ее. Чтобы выполнить это, производственный отдел вносит такие изменения в исходный проект, как корректировка допусков или изменение количества деталей в проекте. В то же время изменения в конструкции могут быть либо не связаны с изменениями в технологическом процессе, либо может быть уже слишком поздно изменить решения, основанные на исходной конструкции. В любом случае традиционная модель уязвима с точки зрения внесения изменений, они могут привести к ошибкам и финансовым потерям, низкому качеству продукта и браку.

Рисунок 2 показывает, что в то время как методика CE начинается с установки целевой себестоимости, традиционная методика не имеет такой цели. Проектная группа CE сравнивает полученную себестоимость проекта с целевой стоимостью. Если только достигнутая себестоимость меньше или равна целевой стоимости, производство может быть запущено. Такой порядок проектирования жизненно важен для обеспечения конкурентоспособности на рынке. Очевидно, что все недостатки традиционной модели можно преодолеть, используя модель CE. Различие между двумя подходами будет более очевидно, если рассмотреть полную себестоимость жизненного цикла изделия.

Интегрированная разработка

CALS-технология дает инструмент для обмена готовыми результатами решений. Это всем известные сегодня форматы обменных файлов, которые поддерживаются большинством CAD/CAM/CAE/CAPP/PLM системами. Однако на практике доказано опытом многих инженеров, что данные форматы позволяют слишком мало, их использование зачастую усложняют жизнь. Это справедливо как в машиностроении и приборостроении, так и в архитектурно-строительном проектировании. Неслучайно, крупные холдинговые компании в своей корпоративной политике предусматривают использование САПР одного вендора, чтобы все подразделения имели возможность работать в единой информационной среде.

С другой стороны разработчики САПР также осознают необходимость более тесной интеграции между системами различного назначения. К примеру, САПР ТП ВЕРТИКАЛЬ может использовать 3D-модели, разработанные в КОМПАС-3D, для ускорения проектирования технологических процессов. Другим примером может служить интеграция систем ЛОЦМАН:PLM и ВЕРТИКАЛЬ, позволяющая получать состав изделия в систему проектирования техпроцессов без использования обменных файлов.

Уже сегодня программные продукты АСКОН позволяют создать общее информационное поле, в котором работают специалисты различных предметных областей, включенные в процесс проектирования и производства. Корпоративные справочники Материалов и Сортаментов, Стандартных изделий, Универсальный технологический справочник позволяют различным специалистам оперировать одними и теми же обозначениями, наименованиями, стандартами. Следующим же шагом должно стать более тесное взаимодействие специалистов. Здесь можно упомянуть такие идеи, как конструкторское проектирование с учетом ограничений технологичности, задание конструкторских ограничений, в пределах которых технолог может вносить изменения для достижения наилучшей технологичности.

Также необходимо упомянуть продвижения в архитектурно-строительном проектировании. Сегодня при помощи КОМПАС-3D уже получены отличные результаты по трехмерному моделированию зданий и сооружений вместе со всеми инженерными коммуникациями, а специалисты различных разделов строительного проектирования могут использовать в работе одну и ту же информационную среду. Быстро развивается также концепция 2,5D-проектирования, которая, как показала практика, является наиболее удобной для строителей.

Следующий шаг в этом плане должен быть сделан по направлению к цифровой модели здания. Данная идея подразумевает, что не только проектирование, но и эксплуатация здания поддерживается информационной системой. ЛОЦМАН:PLM имеет всю необходимую основу для организации процесса проектирования, отслеживания замены каких-либо узлов и элементов инженерных систем, проведенных в ходе строительства или капитального ремонта. ЛОЦМАН:PLM, имея все необходимые данные об оборудовании и сроках его службы, позволит планировать капитальный ремонт здания, или же замену оборудования. А трехмерная модель здания позволит оценить также способы доставки заменяемого оборудования до нужного места внутри здания.

При наличии трехмерных моделей здания возможно появление систем анализа потоков людей, что может быть крайне необходимо на случай пожара для крупных общественных зданий.

Процессный подход

Несомненно, общая информационная среда, использование одних и тех же сервисов и справочников позволяет получить большие выгоды. Однако данные постулаты все же основываются на идеях индустриальной эпохи с ее стандартизацией и унификацией. Следующий шаг должен быть сделан уже в век информационный, когда инструмент инженера вкупе с его знаниями сам по себе обеспечат достижение оптимального результата с первого раза без задержек и ошибок. А такой механизм невозможен без правильной организации всего процесса. Управление же данным процессом и правила взаимодействия должна взять на себя система управления жизненным циклом изделия и сегодня современные PLM-системы имеют все возможности для этого.

К примеру, ЛОЦМАН:PLM содержит встроенную подсистему моделирования и анализа бизнес-процессов, призванную моделировать информационные потоки. Следующим шагом должно стать полноценное развитие этой подсистемы в мощный механизм моделирования и анализа бизнес-процессов. В стратегии CE на процессный подход делается большой упор. Идея «лучшей параллельности» в условиях, когда задачи не являются абсолютно независимыми, состоит в том, чтобы поместить каждую задачу как можно левее на диаграмме, при этом выполняя следующие пункты:

- Установить приоритет каждой работы;

- Минимизировать горизонтальное перекрытие работ;

- Максимизировать независимость работ.

Шаг к параллельному проектированию в продуктах АСКОН уже сделан. Например, САПР ТП ВЕРТИКАЛЬ V4 имеет функционал для организации параллельного проектирования техпроцессов. Однако наибольшую выгоду можно получить, если рассматривать и анализировать весь жизненный цикл от появления идеи какого-либо изделия до его утилизации. К примеру, повсеместное внедрение энергосберегающих осветительных приборов, безусловно, позволит снизить энергопотребление, однако до сих пор не разработан механизм утилизации данных светильников, которые содержат ртуть. Не придется ли нам впоследствии заплатить большую цену за сиюминутную выгоду?

Современные исследования в области анализа бизнес-процессов говорят о том, что важно учитывать не только вопросы длительности цикла КТПП и производства, а также их себестоимости. Важную роль играют вопросы безопасности и экологии. Российское, некогда либеральное законодательство, все больше ужесточается в этом плане. Кроме того, необходимо проводить оценки процессов по таким критериям, которые достаточно затруднительно выразить числами, например, привлекательный дизайн, удобство управления, удовлетворение потребителя и т.д.

Помимо этих критериев важно также по ходу процесса уметь принимать решения в условиях, когда и цель и исходные данные обозначены приблизительными, нечеткими выражениями. Например, поставщик может сообщить, что поставки комплектующих состоятся в течение двух недель. К этому моменту нужно спланировать проведение сборочных операций. Или же теплая погода устанавливается в апреле-мае месяце. На какую дату планировать отключение отопление производственных помещений и проведение ремонта оборудования? К этой дате нужно подготовить ресурсы для решения данных задач. Одним словом, в процессах проектирования и производства возникает масса вопросов подобного плана.

Очевидно, что будущее системы управления жизненным циклом ЛОЦМАН:PLM связано с интеллектуализацией в плане моделирования и анализа бизнес-процессов. Активно развивающийся сегодня аппарат нечеткой логики позволит более точно и гибко управлять процессами проектирования и производства, нежели сегодняшние механизмы вероятностного анализа. Фундаментальное различие между понятиями вероятности и нечеткости было еще обозначено в 70-е годы. Однако только в последнее время интеллектуальные системы научились справляться с подобного рода задачами.

Заключение

В конце данной статьи хотелось бы резюмировать вышесказанное, перечислив основные направления развития программных продуктов АСКОН, которые по представлению автора будут происходить в русле последних достижений в области информационных технологий, а также с учетом опыта использования продуктов класса CAD/CAM/CAE/CAPP/PLM в Росси и за рубежом:

- Использование процессного подхода к проектированию и производству. Здесь же можно упомянуть о распараллеливании большинства проектных операций. Это позволит оптимально спланировать все процессы, что становится все более важно с появлением продукта класса MRP II.

- Тесная интеграция приложений на уровне дерева решения, а не на уровне результатов решения. КОМПАС-3D, ВЕРТИКАЛЬ и ЛОЦМАН:PLM используют представление решений в виде дерева. Необходимо полностью использовать все плюсы данного подхода в плане интеграции.

- Интенсивное взаимодействие участников процесса проектирования и производства. Обмен сообщениями, заданиями, согласование, рецензирование в электронном виде возможно уже сегодня. Технолог должен иметь возможность вносить изменения в пределах, которые не нарушают конструкторской целостности проекта, а конструктор должен иметь возможность учитывать технологические ограничения. Это вектор развития, обозначенный как правила проектирования, подразумевает интеграцию конструкторских и технологических систем.

- Анализ процессов с учетом, в том числе, нечетких данных и поддержка принятия решения. Эффективное планирование и организация процессов невозможно без данного механизма. Постоянное улучшение процессов также невозможно без обратной связи, когда результаты деятельности влияют на планирование.