Автор статьи — основатель и первый председатель студенческого конструкторского бюро Национального исследовательского технологического университета «МИСиС» (ранее известного как Московский Институт Стали и Сплавов). Начальник конструкторского отдела ЦПФ МГТУ на базе МГТУ им. Баумана. Главный редактор студенческой газеты «Сплав» НИТУ МИСиС.

Автор статьи — основатель и первый председатель студенческого конструкторского бюро Национального исследовательского технологического университета «МИСиС» (ранее известного как Московский Институт Стали и Сплавов). Начальник конструкторского отдела ЦПФ МГТУ на базе МГТУ им. Баумана. Главный редактор студенческой газеты «Сплав» НИТУ МИСиС.

Статья написана под редакцией Дмитрия Реброва (инженерный портал «В масштабе»).

Сегодня ключевую роль начинают играть разработчики концепции, которые задают общее направление работы как инженера-конструктора по моделированию в CAD-системах, так и производственнику, который будет заниматься мехобработкой и доработкой математической модели под технологию производства и особенности станков ЧПУ. Эта связка, как правило, состоит из трех человек, и уменьшить их количество до одного-двух, хотя и теоретически возможно, практически сложно осуществимо и малоэффективно, так как перед каждым участником процесса стоят свои собственные задачи. Совмещение ролей привело бы к функциональной многостаночности и низкой эффективности.

В статье в качестве примера будет рассмотрена совместная разработка по изготовлению джойстика, с акцентом на работу конструктора как связующего звена между дизайнером и производственником, будут показаны потенциальные трудности, а также потенциальные ошибки и как их не допустить.

Безусловно, сквозной цикл разработки предполагает гораздо больше степеней взаимодействия, чем пример, рассмотренный в данной заметке.

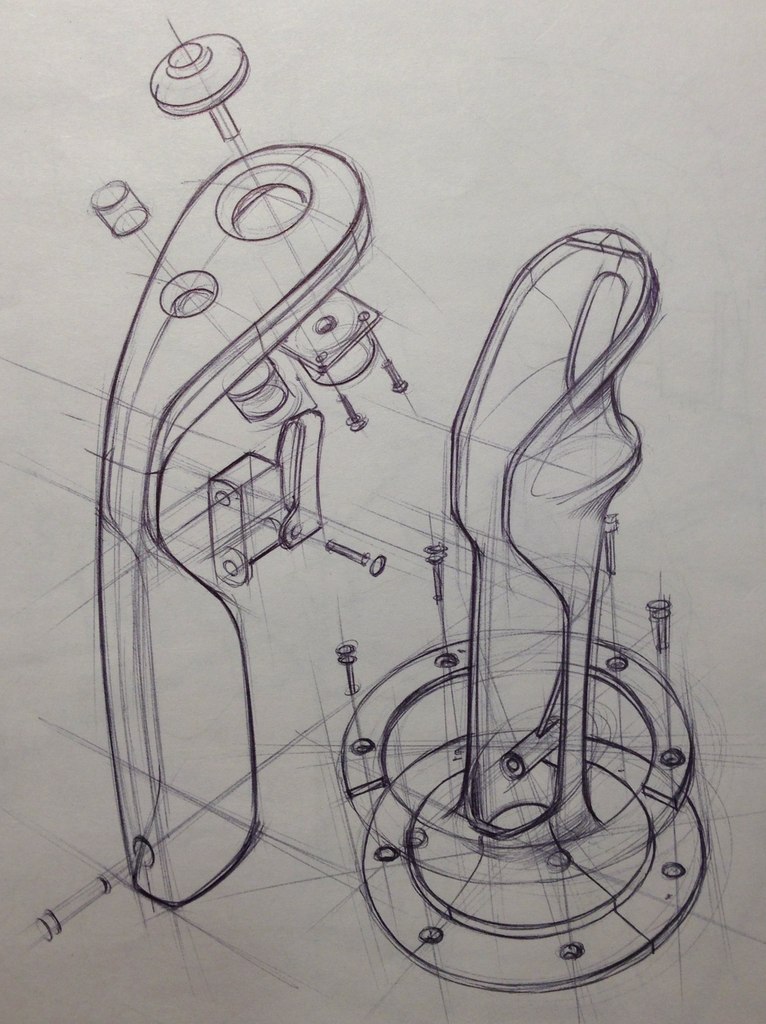

Наше изложение мы начинаем с представления эскиза (джойстика), который в нашем примере служит исходным материалом для разработки математической модели поверхностным и твердотельным моделированием в системе SolidWorks. Для такого рода эскизов, типичным и естественным является отсутствие каких-либо размеров, так что конечную модель необходимо масштабировать.

Рисунок 1. Дизайнерский эскиз

Основная проблема конечного масштабирования — невозможность внесения точных правок в исходную модель до масштаба, так как при пересчете всегда придется держать в памяти коэффициент масштаба, который далеко не всегда бывает целым числом. В нашем примере указанный коэффициент — число с шестью знаками после запятой. Целесообразно уже на данном этапе иметь опорные размеры, относительно которых можно будет подобрать масштаб изображения при его первоначальной проработке. Правда, чем меньше размеры опорного элемента, тем больше погрешность при создании общих размеров и габаритов. Поэтому разумно брать за основу именно габаритные размеры модели, что обеспечит наименьшую погрешность.

Иногда возникает ситуация, когда получить информацию о размерах невозможно или трудно: например, нет постоянной или вообще как таковой связи с дизайнером, а сделать проект необходимо в кратчайшие сроки. В таком случае приходится искать опорные места, по которым можно оценить общие размеры, например, размеры стандартных элементов — кнопок, рычагов и прочих элементов. Как правило, они унифицированы, их габаритные размеры точно известны и общая оценка возможна, но со значительными погрешностями — ввиду их сравнительно малых размеров и возможных неточностей прорисовки.

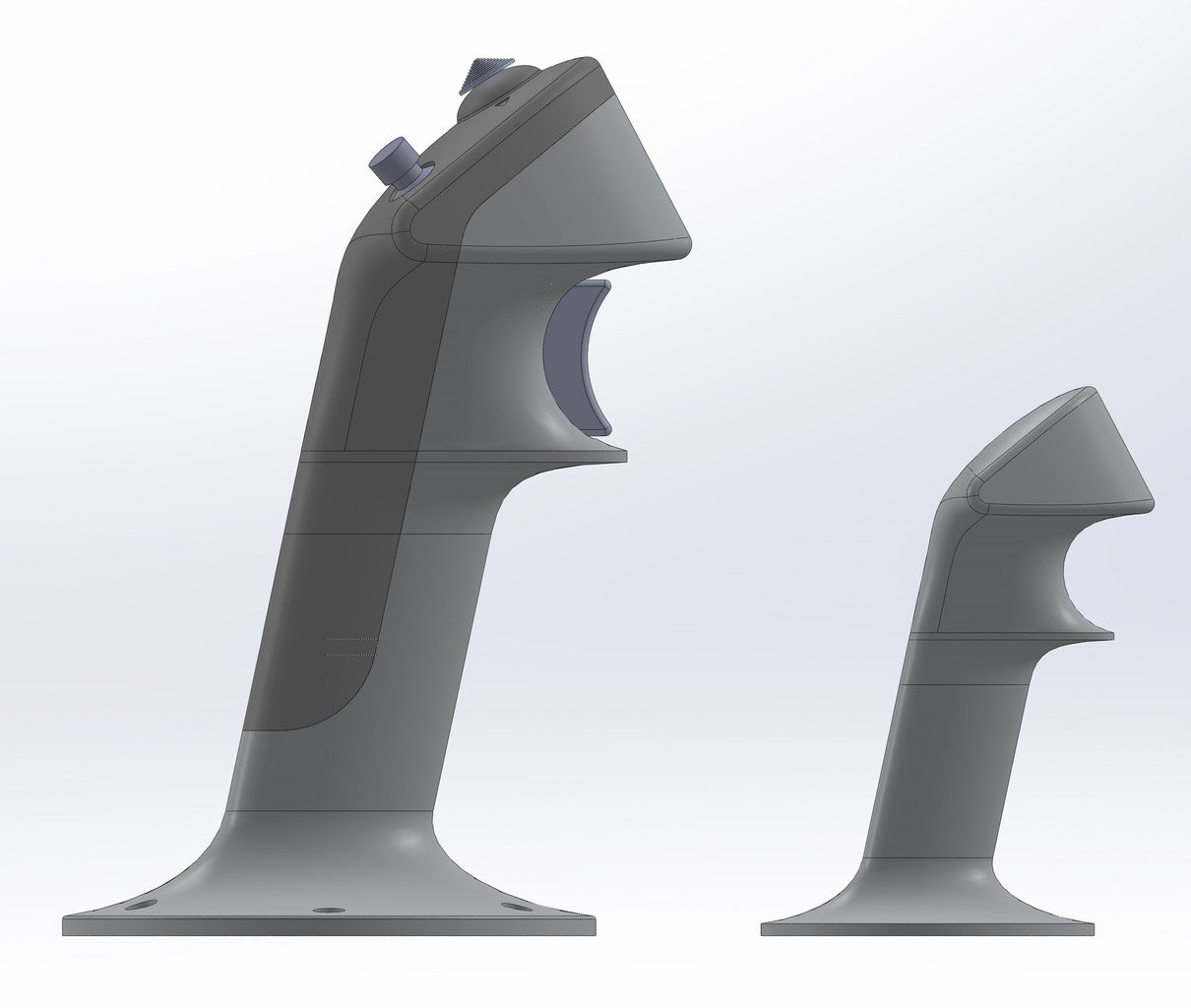

Без определения размеров передача модели оператору станка ЧПУ не имеет смысла. Конечная проверка размеров – обязательное и самое критичное звено, пропустив которую можно допустить промах, проиллюстрированный на примере другой модели джойстика:

Рисунок 2

С другой стороны, дизайнеру, которому в кратчайшие сроки и без проработки конструкции требуется просто сделать красивый рендер, достаточно лишь сделать общий обвод контуров, без использования какого-либо масштаба. Поэтому со вниманием относитесь к тем моделям, которые может вам предоставить дизайнер: далеко не факт, что масштаб, который используется в его модели — правильный, несмотря на правильную форму и великолепный внешний вид.

К еще одному минусу масштабирования после получения модели в CAD-системе относится и тот факт, что при технологической проработке на следующем этапе, когда будет определятся инструмент и его размеры, вы рискуете получить конструктивные элементы, например радиусы скруглений, размером не 1 мм, а, например, 0,8746 мм и сопоставимое отличие в диаметрах отверстий, которые далее придется исправлять либо специалисту CAD, либо оператору CAM, что в любом случае влечет потери времени.

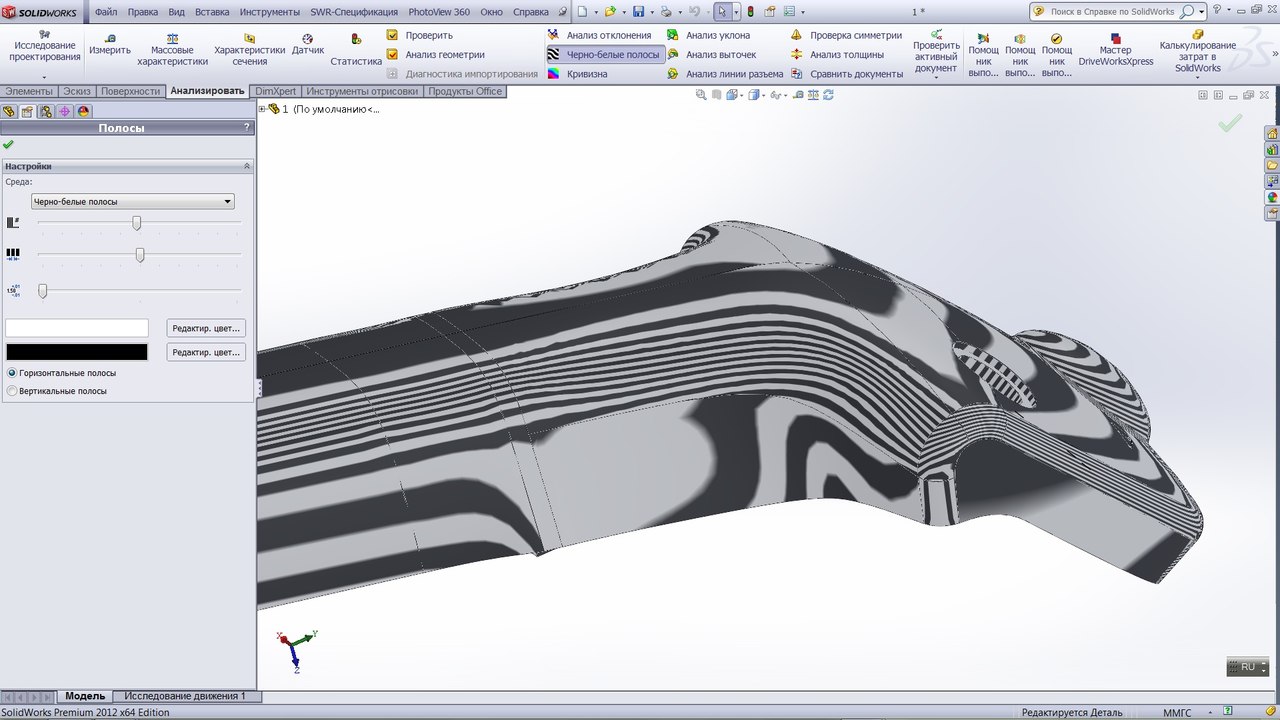

Когда модель в CAD-системе готова или близка к завершению, не обойтись без согласований с дизайнером, для того чтобы убедиться, что его концепция истолкована верно. Предварительно рекомендуется сделать поиск мест неудачных стыков поверхностей, используя инструмент, который сами конструкторы называют «зебра»:

Рисунок 3

На приведенном рисунке хорошо видно, как на стыке некоторых поверхностей, соединение получилось недостаточно ровным, и все эти места будут особенно заметны и бросаться в глаза после изготовления. Данные места можно и нужно выравнивать. Если их не удается исправить в текущей модели, можно провести эту работу на следующем этапе, совместно со специалистом CAM, как правило, в используемых ими программных продуктах есть данные возможности для правки, причем достаточно широкие.

Еще один немаловажный аспект самопроверки перед представлением модели дизайнеру и передачей в производство — проверка правильности кривых и их форм на отсутствие лишних перегибов, особенно перегибов во внутрь, которые практически невозможно исправить механической обработкой, в отличие от выступов на детали. Данные перегибы очень часто возникают на стыке поверхностей и при сложных переходах из одной поверхности в другую, а также при острых стыках поверхностей.

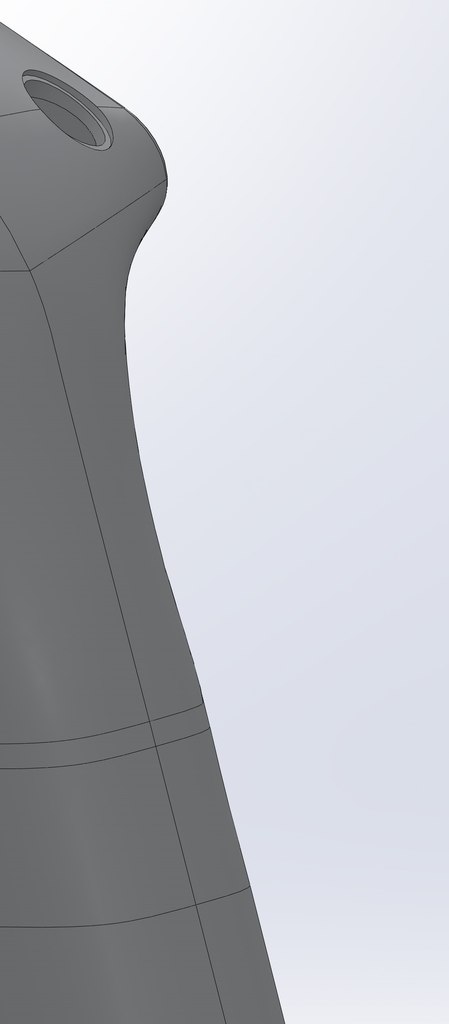

Центральная часть этого участка

Рисунок 4

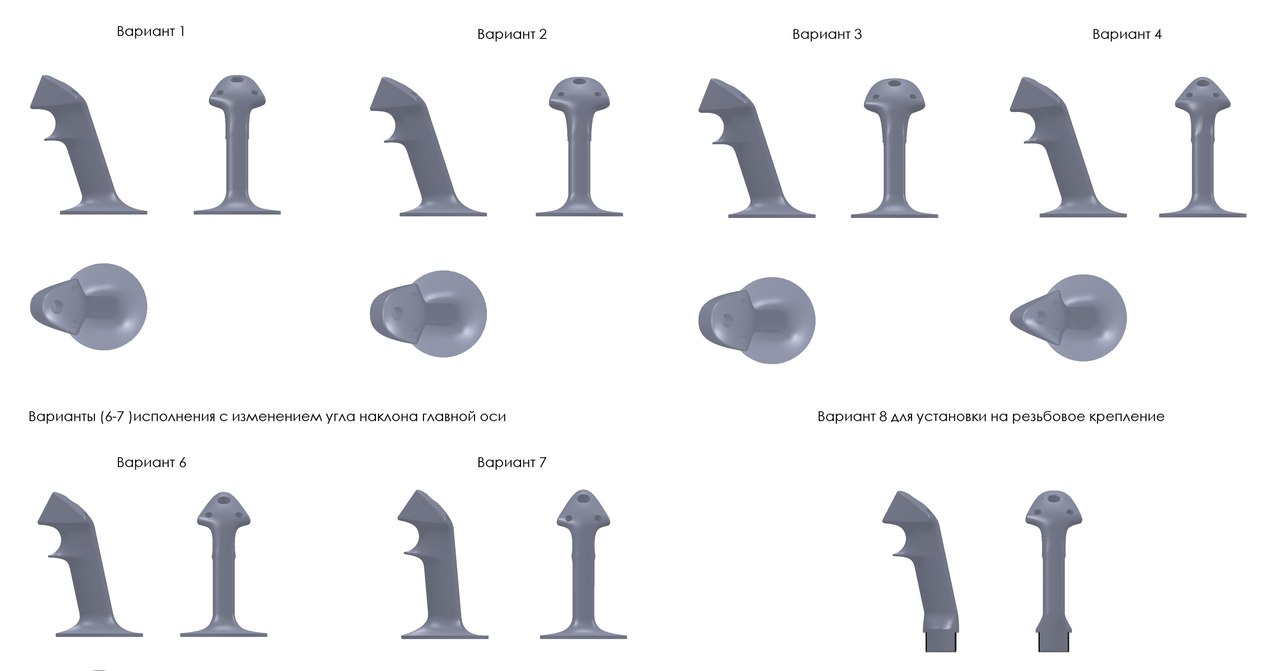

На этапе согласования с дизайнером очень часто оказывается так, что представленный вариант не до конца удовлетворяет запросам и нужно быть готовым к вариативному проектированию, как показано на рисунке:

Рисунок 5. Вариативное проектирование

Следует внимательно отслеживать контурные линии и общую правильность очерков, следить, чтобы линии не сломались. Также не стоит забывать, что некоторые огрехи модели можно исправить на этапе шлифовки. Однако таких доработок надо избегать.

Приведенные рекомендации облегчают взаимодействие участников проектирования и изготовителей, в конечном счете, повышая рентабельность общего цикла производства.

В заключение еще раз подчеркнем, что в данной заметке представлен лишь пример на базе реализации конкретного проекта, который не охватывает все направления совместной работы конструктора, промышленного дизайнера и САМ-оператора.

Рисунок 6