Вопрос оптимизации производственного цикла важен, прежде всего, при серийном выпуске продукции, и возникает он на предприятиях, в основном, в двух ситуациях: при запуске в производство нового изделия и в попытке снизить производственные издержки давно выпускаемого изделия. Не секрет, что рынок средств автоматизации предлагает множество продуктов, предназначенных для оперативного планирования производства и позволяющих выстроить некое описание имеющихся мощностей и рассчитать (и для наглядности представить, как правило, в виде диаграммы Ганта) календарный план выпуска продукции, проведя даже некоторую оптимизацию этого «календаря». Увы, подавляющее большинство предлагаемых программных реализаций этой математики оперирует лишь статичными показателями оборудования и не учитывает, к примеру, такие вероятностные величины, как показатели надежности или статистический разброс времени выполнения отдельных операций. Кроме того, такой расчет, как правило, не учитывает (или берет в грубом приближении в виде «оценки сверху») время транспортировки ДСЕ между производственными участками и единицами оборудования, а равно игнорирует емкости (переменные в реальной жизни) буферных зон промежуточного складирования ДСЕ и динамику их наполнения. Не говоря уже об учете пространственной конфигурации системы транспортирования ДСЕ с зонами досягаемости людей и роботов-манипуляторов. Разумеется, и эта ниша рынка не пустует и заполняется либо (в нынешнем массовом использовании) комбинацией нескольких программных сред (или «модулей» какой-то якобы единой информационной среды) – таких как система планировок цехов (манипулирующая лишь плоскими силуэтами единиц оборудования и позволяющая лишь грубо, с большим запасом оценить достаточность цеховых площадей), системы анализа кинематики механизмов (для анализа работы манипуляторов), некие средства моделирования манекенов людей (как правило, в конструкторских САПР, где им совсем не место) и так далее; либо на свет вылезают специализированные системы, сочетающие все перечисленные возможности, но по своей цене более чем сравнимые с самолетом и доступные производителям разве что авиационной техники, крупных судов и массово выпускаемых автомобилей.

Вопрос оптимизации производственного цикла важен, прежде всего, при серийном выпуске продукции, и возникает он на предприятиях, в основном, в двух ситуациях: при запуске в производство нового изделия и в попытке снизить производственные издержки давно выпускаемого изделия. Не секрет, что рынок средств автоматизации предлагает множество продуктов, предназначенных для оперативного планирования производства и позволяющих выстроить некое описание имеющихся мощностей и рассчитать (и для наглядности представить, как правило, в виде диаграммы Ганта) календарный план выпуска продукции, проведя даже некоторую оптимизацию этого «календаря». Увы, подавляющее большинство предлагаемых программных реализаций этой математики оперирует лишь статичными показателями оборудования и не учитывает, к примеру, такие вероятностные величины, как показатели надежности или статистический разброс времени выполнения отдельных операций. Кроме того, такой расчет, как правило, не учитывает (или берет в грубом приближении в виде «оценки сверху») время транспортировки ДСЕ между производственными участками и единицами оборудования, а равно игнорирует емкости (переменные в реальной жизни) буферных зон промежуточного складирования ДСЕ и динамику их наполнения. Не говоря уже об учете пространственной конфигурации системы транспортирования ДСЕ с зонами досягаемости людей и роботов-манипуляторов. Разумеется, и эта ниша рынка не пустует и заполняется либо (в нынешнем массовом использовании) комбинацией нескольких программных сред (или «модулей» какой-то якобы единой информационной среды) – таких как система планировок цехов (манипулирующая лишь плоскими силуэтами единиц оборудования и позволяющая лишь грубо, с большим запасом оценить достаточность цеховых площадей), системы анализа кинематики механизмов (для анализа работы манипуляторов), некие средства моделирования манекенов людей (как правило, в конструкторских САПР, где им совсем не место) и так далее; либо на свет вылезают специализированные системы, сочетающие все перечисленные возможности, но по своей цене более чем сравнимые с самолетом и доступные производителям разве что авиационной техники, крупных судов и массово выпускаемых автомобилей.

Так что же, неужели это тупик для «малобюджетных» предприятий? Ничего подобного! Знакомьтесь: Visual Components.

Система Visual Components построена по модульному принципу, что позволяет оптимизировать бюджет инвестиций в программный продукт, и сочетает в себе простоту построения трехмерных вариантов производственных участков, цехов и целых предприятий, наглядность представления результата, учет реальных технических показателей имеющихся оборудования и ключевых специалистов, эффективные методы статистического анализа производственных процессов и, разумеется, генератор различных отчетов. Дополнительно предлагаются возможности для off-line программирования все тех же промышленных роботов-манипуляторов и автоматических транспортных систем.

Итак, для начала (до вступления Visual Components в игру), нам ,все-таки, нужно спроектировать изделие и разработать технологические процессы изготовления его самого и его составных частей. С первой задачей прекрасно справляются разные САПР (в нашем случае SolidWorks), со второй – системы разработки техпроцессов (у нас SWR-Технология). А вот компоновкой цеха (участка, завода – по вашим потребностям; мы далее ограничимся словом «цех» везде, где нет необходимости подчеркивать какие-то различия в работе с этими понятиями) займется как раз наш герой.

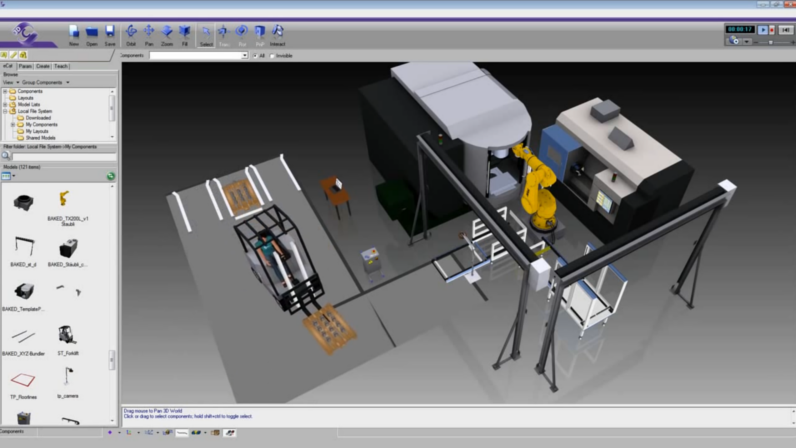

Первое и очевидное, что вам предложит сделать в Visual Components – «собрать» цех из запланированных единиц оборудования. Работа выполняется на изумление просто: перетаскиваете компоненты (модели станков, конвейеров, людей, ограждений, стен …) из богатой и пополняемой библиотеки в рабочую область и стыкуете их между собой. Для типовых (часто обзываемых в обиходе «стандартными») способов стыковки таких компонентов даже специальные команды не потребуются – система хранит такие способы сборки в библиотечных компонентах. Если какой-то модели у вас нет – не беда, тот же SolidWorks позволяет создать ее в считанные минуты, а Visual Components с удовольствием использует эти модели. Каждой единице оборудования назначаются не только календарная доступность и номинальные параметры ее производительности, но и вероятностные параметры – наработка на отказ, вероятностный разброс времени обработки и прочие. Значения по умолчанию хранятся, разумеется, в библиотеке.

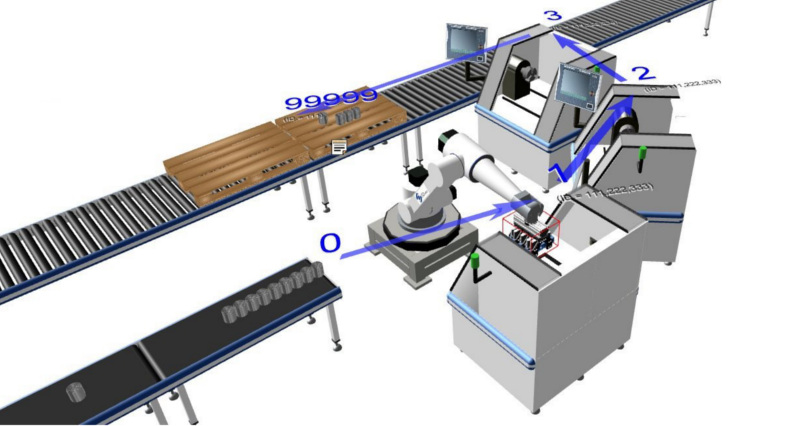

Для роботов-манипуляторов учитывается их пространственная конфигурация и реальная кинематика всех подвижных осей, что позволяет точно определить не просто принципиальную возможность хоть как-то дотянуться до интересующей детали, но возможность дотянуться с должной ориентацией манипулятора по его осям и способность сориентировать перемещаемый объект должным образом. Напомню, здесь же возможно и программирование таких механизмов. Вообще же все транспортировочные элементы производственной системы (конвейеры, те же манипуляторы …) характеризуются также и номинальной производительностью, и вероятностными параметрами, требующимися при вероятностных расчетах в рамках теории очередей. Кроме того, все такие устройства могут быть состыкованы с буферными (промежуточными) площадками или устройствами кратковременного хранения ДСЕ. Такие хранилища обладают своими статистическими параметрами – средняя емкость хранилища, его временные показатели, связанные с приемкой и отпуском изделий и так далее.

Visual Components учитывает и включение в работу цеха людей. И это будут не просто манекены «для красоты», но математические объекты, обладающие своими показателями производительности, скорости перемещения, вероятности «отказа» (кратковременных выключений из процесса) и так далее.

Итак, модули семейства Visual Components – это прекрасный, наглядный, простой в использовании и эффективный инструмент оптимизации производственных процессов и компоновки производственных участков, цехов, целых заводов, предназначенный для широкого использования на предприятиях любого типа всех отраслей промышленности. Он органично сочетается со всем техническим программным комплексом предприятия, оперируя данными, подготавливаемыми CAD/CAM/CAPP системами и связанный с PDM/PLM компонентами.