Оригинал статьи «The Sweet Side of Simulation Behind the Scene at Nestlé» опубликован в ежегодном корпоративном журнале компании COMSOL, посвященном мультифизическому моделированию, а её перевод (под заголовком «Сладкая сторона моделирования — за кулисами Nestlé») готовится к публикации в русскоязычной версии того же журнала. Выражаем благодарность руководителям московского офиса за готовность познакомить с этой статьёй аудиторию портала isicad.ru.

Исследования, разработки и технологии, которые необходимы для изготовления одного идеального шоколадного батончика Nestlé, просто завораживают и не сильно отличаются от волшебного мира шоколадной фабрики Вилли Вонка. Хотя у нас и нет представителей племени Умпа-Лумпа, чтобы следить за производством батончиков, мы много обдумываем и немало моделируем, чтобы довести процесс до совершенства.

Помимо всего прочего, специалисты Центра производственных технологий (ЦПТ) Nestlé, расположенного в Йорке (Великобритания), изучают и дорабатывают три разных устройства: формующую машину для производства шоколадных батончиков, пластину для выпекания вафель и экструдер для одновременного приготовления и сортировки начинки из хлопьев. В ЦПТ, где занимаются исследованиями и разработками в области производства кондитерских изделий Nestlé, инженеры оптимизируют и совершенствуют процесс с помощью мультифизического моделирования.

Исследования и разработки в производстве шоколада

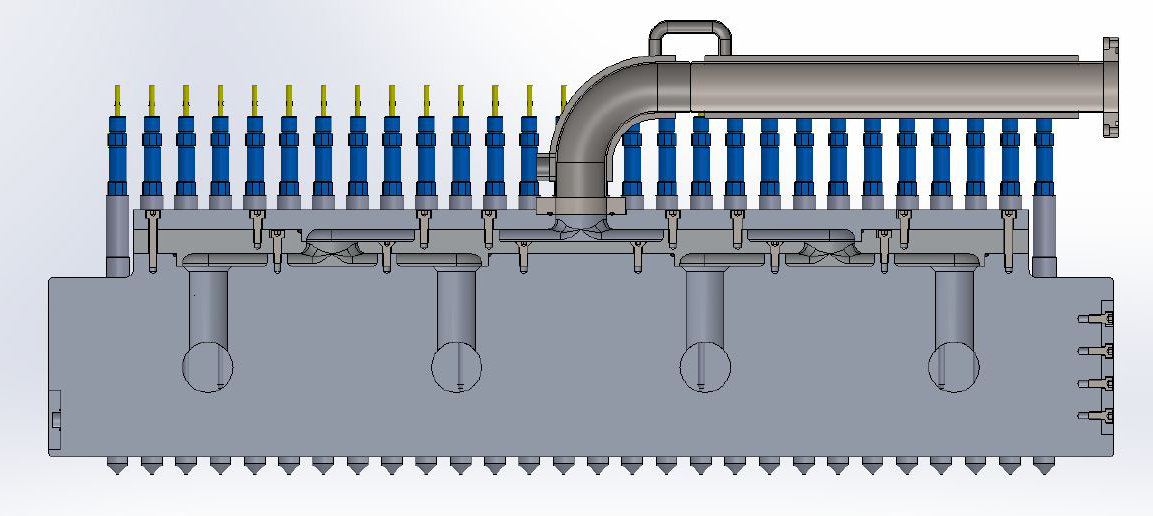

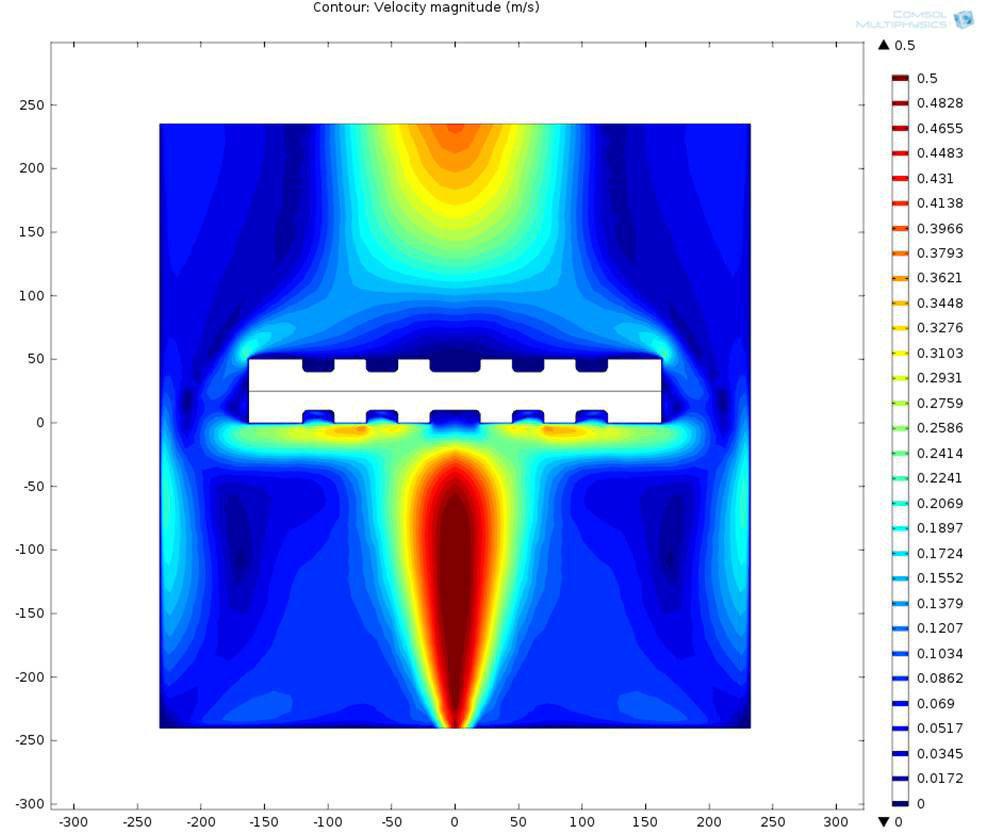

Шоколадные батончики, такие как Kit Kat®, Aero®, Crunch, и плитки молочного шоколада производятся с использованием формующей машины, заполняющей форму жидким шоколадом. Шоколад поступает на формующую машину по верхней штанге и подается в форму через сопла (см. рисунок 1).

Рисунок 1. Вверху: Геометрия формующей машины в программе SOLIDWORKS®. Внизу: Модель, созданная в COMSOL Multiphysics®, показывающая интенсивность потока шоколада в соплах формующей машины и каналах

Для этого в Nestlé используют набор различных средств моделирования. Формующая машина, показанная на рисунке 1, сначала была разработана в программе SOLIDWORKS® , после чего ее геометрические параметры были импортированы в среду моделирования COMSOL Multiphysics® для анализа. Моделирование использовалось для оптимизации потока текучей среды, проверки механических напряжений и анализа тепловых свойств при определенной геометрии.

«У каждого производителя есть собственный особый рецепт, дающий шоколад с уникальными характеристиками, — говорит Пиклз. — Мы смогли полностью смоделировать неньютоновскую динамику фирменного шоколада Nestlé, проведя моделирование, при котором в программу импортировалась зависимость между скоростью сдвига и напряжением сдвига для текучей среды, полученная экспериментально. Таким образом, мы были уверены в том, что моделируем жидкий шоколад с такими же свойствами, что и реальный продукт».

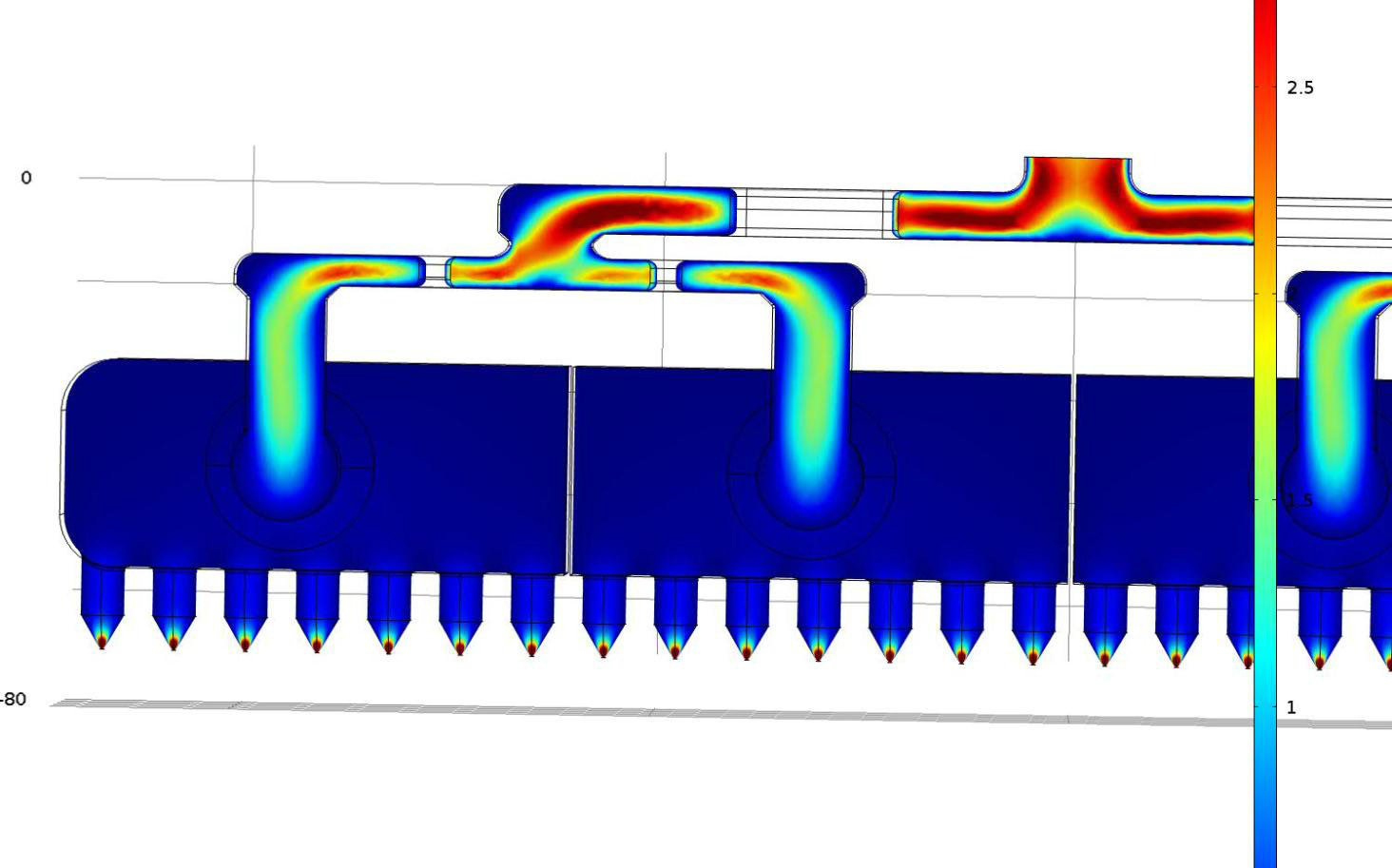

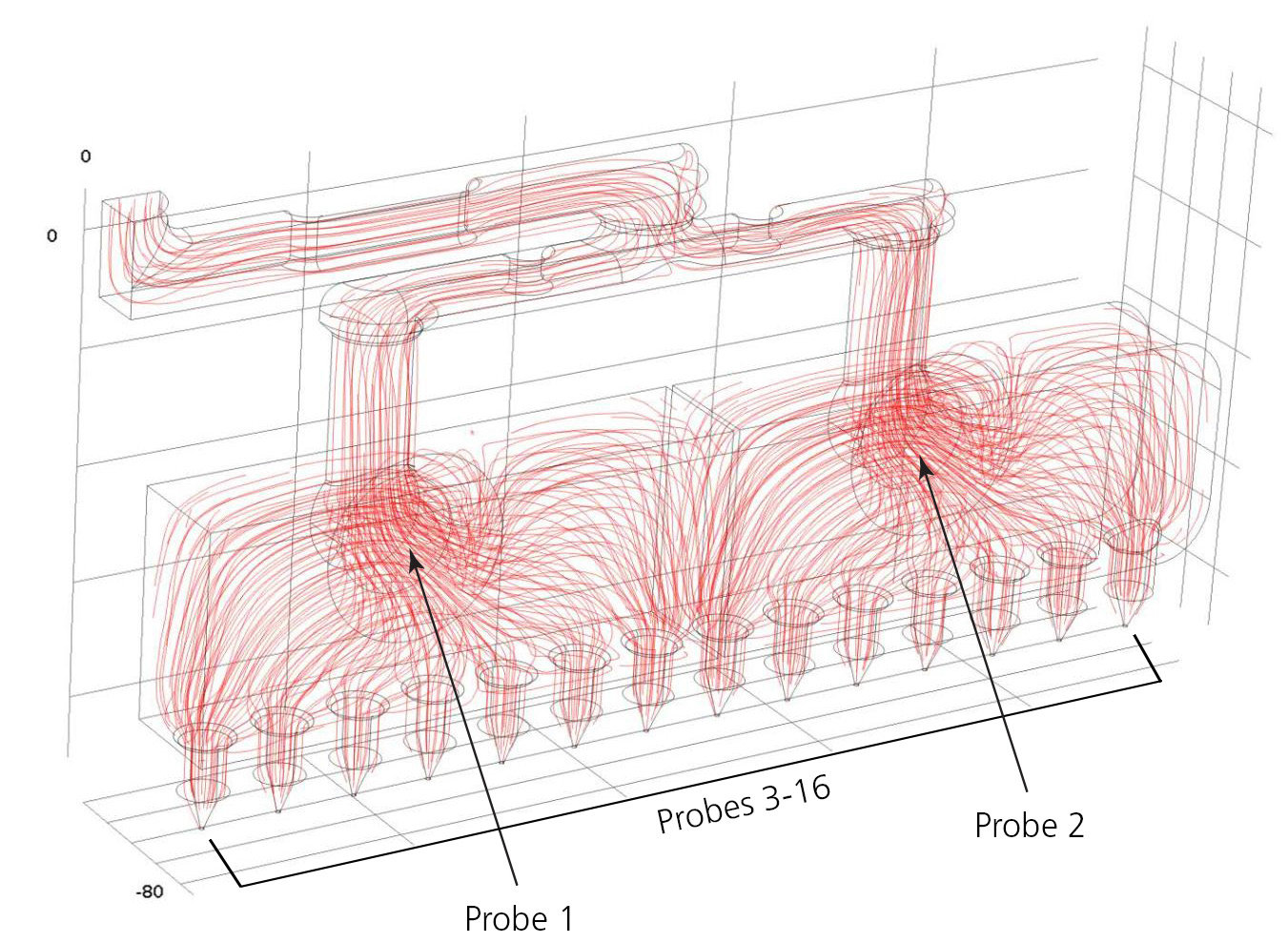

Используя моделирование, группа выявила зоны высокого и низкого расхода и определила разницу в расходе на каждой игле формующей машины. Для анализа состояний в определенных зонах машины с выбранными геометрическими параметрами, в каналах потока и на кончиках сопел использовались многочисленные датчики.

«Оптимизируя конструкцию формующей машины, мы смогли добиться того, что расход на каждом сопле совпадал до десятой доли процента», — говорит Пиклз. Результаты этого моделирования показаны на рисунке 2.

Рисунок 2. Датчики на кончиках каждого сопла и в каналах показывают, что расход и давление шоколада в формующей машине и соплах не выходят за пределы заданных значений. Линии показывают направление потока шоколада.

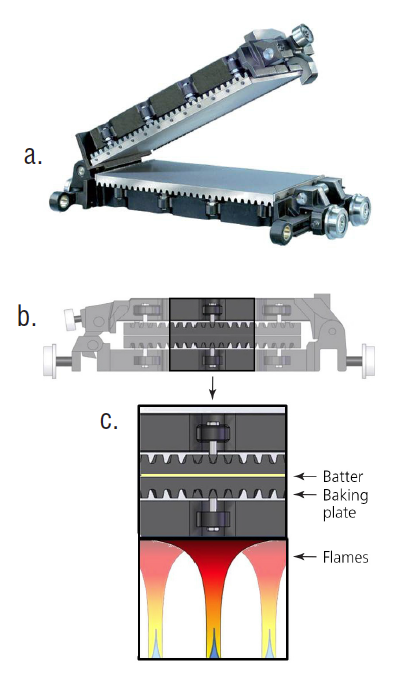

Моделирование сохраняет хруст вафель

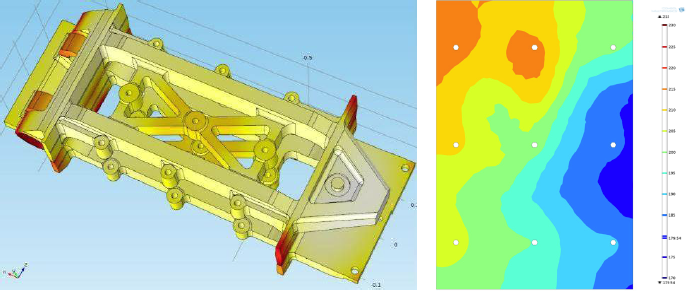

Чем бы был Kit Kat® без знаменитого хруста вафель? При выпечке вафель от неравномерного нагрева концентрация влаги внутри вафли может оказаться разной, от чего вафля перестает быть хрустящей или даже может непроизвольно ломаться.Для выпечки вафель на предприятиях Nestlé используются две пластины, между которыми сдавливается тесто (см. рисунок 3).

Рисунок 3. Две пластины (a) используются для выпекания вафель Kit Kat®. Верхняя и нижняя пластины сдавливают тесто (b), а пламя под ними пропекает вафлю (с).

«Мы используем моделирование для оптимизации конструкции пластин для выпекания, анализируя движения горячего воздуха под пластинами и вокруг них, чтобы обеспечить равномерность температурного профиля на всей поверхности пластин, — описывает процесс Пиклз. В данном исследовании наша цель — подобрать нужную мощность и ориентацию горелки, обеспечивая идеальное качество вафли и в то же время сокращая объем используемого топлива». Это соответствует политике компании Nestlé, которая постоянно стремится повысить эффективность всех своих производственных процессов.

Пламя горелок под пластинами для выпечки моделировалось как струи горячего воздуха при конвекционном нагреве. На рисунке 4 показан профиль пламени под пластиной для выпечки и поток воздуха вокруг нее.

Рисунок 4. Поток воздуха вокруг пластин для выпечки

Рисунок 5. Слева: Распределение температуры в опорной раме пластин для выпечки. Справа: Температурный профиль поверхности верхней пластины для выпечки, на которой видны более нагретые участки в местах расположения болтов (белые кружки).

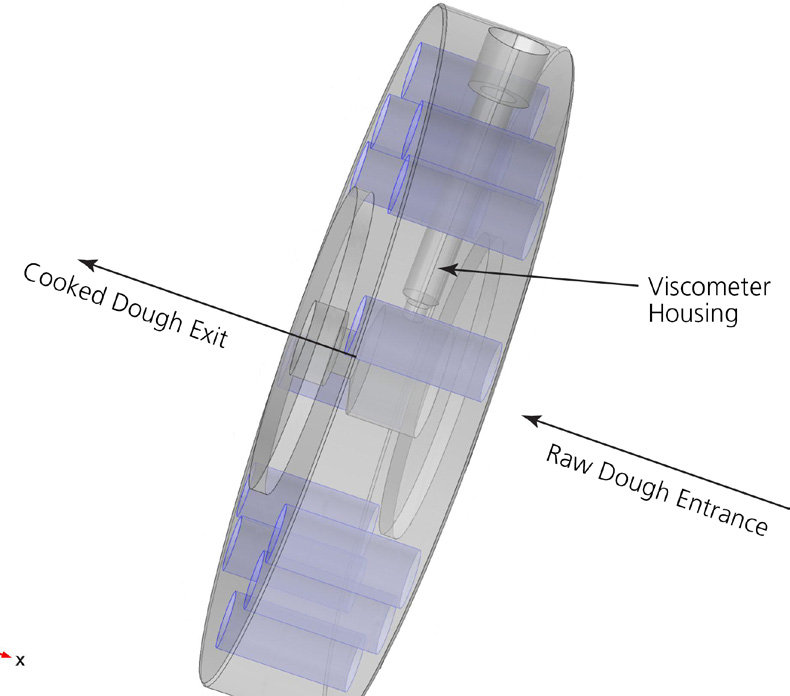

Рисунок 6. Геометрия экструдера

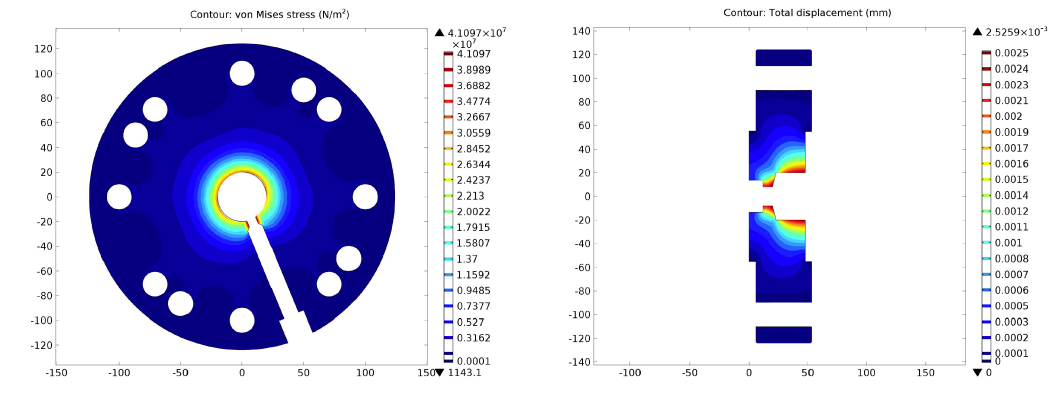

В оригинальном варианте экструдера давление было слишком высоким, и корпус вискозиметра его не выдерживал. «Мы изменили конструкцию корпуса, и это помогло снизить давление. Затем мы смогли добиться того, чтобы конструкция головки не приводила к превышению предельного напряжения сдвига, и вискозиметр можно было без опаски устанавливать внутрь», — говорит Пиклз. Кроме того, моделирование использовалось для проверки стабильности подачи экструдера, потому что при колебаниях подачи батончики имели бы неодинаковую форму и размеры (см. рисунок 7).

Рисунок 7. Корпус вискозиметра и результаты моделирования головки. Слева: Контур напряжения по Мизесу Справа: График сечений (Slice plot) для общей подачи.

Мультифизическое моделирование — залог качества и безопасности продукции

Моделирование в Nestlé является важной частью процесса разработки, начиная от производства шоколада до вафель, хлопьев и всего остального. «Наши покупатели потребляют продукцию Nestlé, поэтому мы должны гарантировать, что наши разработки не подведут в реальных условиях, — отмечает Пиклз в заключение. Мы уверены в результатах моделирования и не сомневаемся, что они обеспечат высочайшее качество и безопасность разработок. А это, в свою очередь, позволит нам постоянно производить еще более вкусную и полезную продукцию».

Aero и KIT KAT являются зарегистрированными товарными знаками компании Societe des Produits Nestle S.A. Corporation Switzerland в США и других странах

Cheerios, Nesquik и Trix являются зарегистрированными товарными знаками

компании General Mills IP Holdings II, LLC в США и других странах