Авторы – представители кафедры металлорежущих станков и оборудования автоматизированных производств Винницкого национального технического университета, Винница, Украина:

Ростислав Дмитриевич Искович-Лотоцкий – профессор, доктор технических наук, заведующий кафедрой, islord@vntu.edu.ua ;

Ярослав Владимирович Иванчук – кандидат технических наук, доцент, ivanchuck@ukr.net ;

Ярослав Петрович Веселовский – аспирант, slavaveselovsky@yandex.ru.

Авторская аннотация

Данная статья посвящена теоретическому исследованию термофизических процессов в качестве основных рабочих процессов, протекающих в пиролизной установке для утилизации отходов с помощью численного моделирования. На основе разработанной в CAD-системе КОМПАС-3DV16 трехмерной модели пиролизной установки, в программном пакете FlowVision 3.09.04 численным методом конечно-объемных элементов определены основные зависимости тепловых и гидродинамических параметров, которые позволили оценить эффективность разработанной конструкции теплообменника и камер сгорания, дожигания и охлаждения пиролизной установки для утилизации отходов и определить дальнейшее перспективные направления их улучшения и модернизации.Ключевые слова: моделирование, конечно-объемные элементы, температура, горение, теплообмен, утилизация.

SIMULATION OF WORKING PROCESSES IN THE PYROLYSIS PLANT FOR WASTE RECYCLING

R. D. Iskovych-Lototsky, Y. V. Ivanchuk, Y. P. Veselovsky

This article is devoted to theoretical investigation of thermal physical processes as the main working processes in a pyrolysis plant for waste disposal by the numerical simulation. Based on the developed to a certain CAD-system KOMPAS-3DV16 three-dimensional model of a pyrolysis plant, in the software package FlowVision 3.09.04 finite-volume element method defines the main dependence thermal and hydrodynamic parameters that allowed us to estimate the effectiveness of the developed design of heat exchangers and combustion chambers, post-combustion, cooling the pyrolysis plants waste and identify further promising directions for their improvement and modernization.

Keywords: modeling, finite-volume elements, temperature, combustion, heat transfer, recycling.

1. Объект исследования

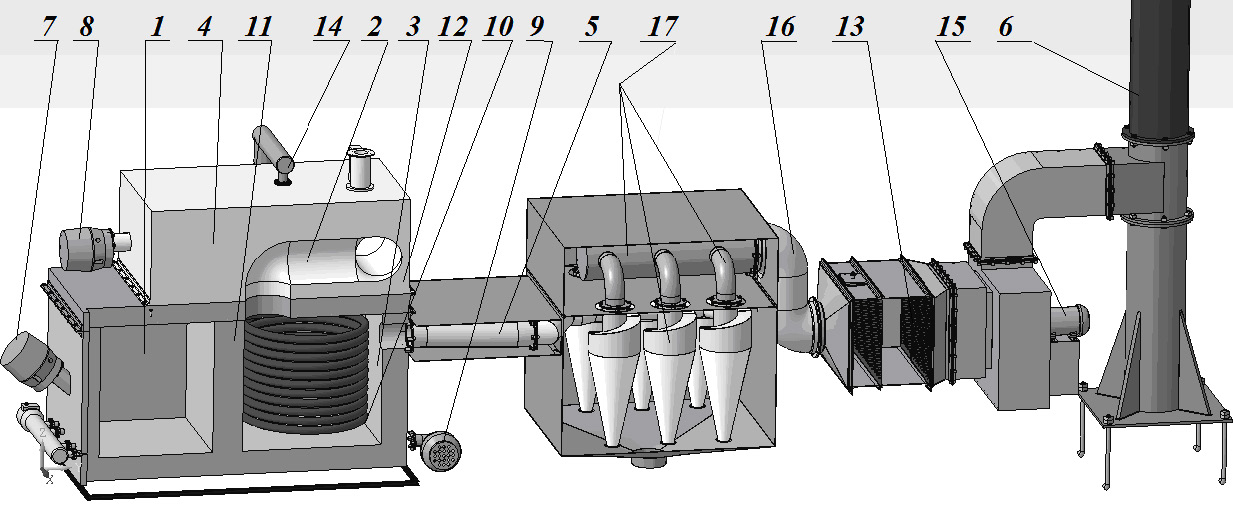

Кафедрой металлорежущих станков и оборудования автоматизированного производства Винницкого национального технического университета совместно с ООО НПП «Гидравлика Винница-Сервис», была разработана пиролизная установка (рис. 1) [1-11, 12], которая позволяет эффективно утилизировать медицинские отходы с минимальными экономическими и технологическими затратами и последующим эффективным использованием тепловой энергии [5, 6].

а

б

Рис. 1. Общий вид пиролизной установки для утилизации медицинских отходов:

а — вид спереди; б — вид сзади

Рис. 2. Модель пиролизной установки для утилизации отходов

Пиролизная установка работает следующим образом.

В камеру сжигания 1 через ленточный транспортер подаются отходы и зажигается инжекторная горелка 7. Достигнув заданной температуры в камере сгорания 1, контролируемой термопарой, зажигается инжекторная горелка 7 в камере дожигания 2. В полости камер сжигания 1 и дожигания 2, которые расположены под одной общей крышкой печи 4, нагнетательным вентилятором 9 подается поток воздуха, поступающего с воздухозаборного люка камеры охлаждения. Разогретый образован газовый поток, направляется из камеры сжигания 1 в камеру дожигания 2 и дожигается с помощью, горизонтально установленной инжекторной горелки 8. Далее, в камере охлаждения 3, очищенный от горючих газов и несгоревших частиц, газовый поток нагревает воду, которая протекает через теплообменный аппарат 10 системы коммунального обогрева, после чего газовый поток поступает по трубопроводу в систему циклонов 17 и в систему фильтров 13, где происходит дополнительное его очистка. Из системы циклонов 17 и системы фильтров 13 вентилятор 15 подает газовый поток в дымоходную трубу 6. На основе разработанной CAD-модели установки для утилизации отходов были выбраны и обоснованы оптимальные размеры камер сжигания 1, дожигания 2 и охлаждения 3 (рис. 2), а также была разработана рациональная компоновочная схема расположения систем грубой (системы циклонов 5) и тонкой очистки (система фильтров 13) отработанных дымовых газов. С помощью, созданной реальной объемной модели пиролизной установки для утилизации отходов, были смоделированы процессы конвективного теплообмена в процессе высокотемпературного горения внутри установки, а также выбраны рациональные технологические параметры по эксплуатации установки для утилизации отходов [15].

2. Постановка задачи исследования

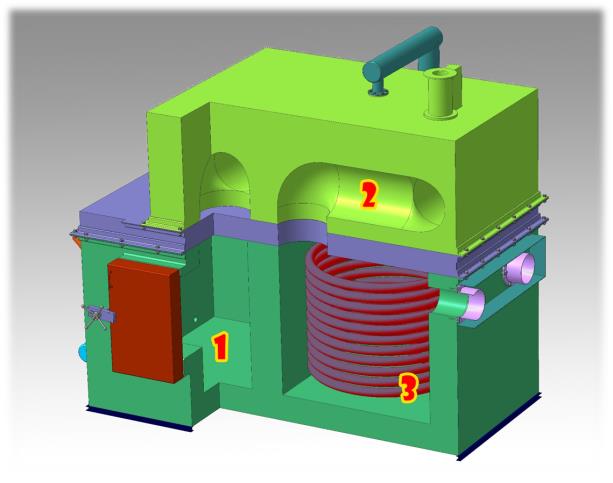

Для оценки влияния конструктивных и режимных параметров на физические процессы, протекающие в процессе горения в камерах сжигания, дожигания и охлаждения данной пиролизной установки использовалась САЕ-система, а именно программный комплекс FlowVision 2.5.04 [16], что позволяет моделировать методом конечно-объемных элементов сложные движения жидкости и газа, включая течения с сильной закруткой, горением, течения со свободной поверхностью. На основе технического черчения пиролизной установки в CAD-системе, а именно в программном комплексе трехмерного твердотельного моделирования Компас 3D-V16, была разработана объемная модель основного узла пиролизной установки (рис. 3) в которой размещены камеры сгорания, дожигания и охлаждения.

Рис. 3. Объемная модель основного узла пиролизной установки:

1 - камера сжигания; 2 - камера дожигания; 3 - камера охлаждения

а

б

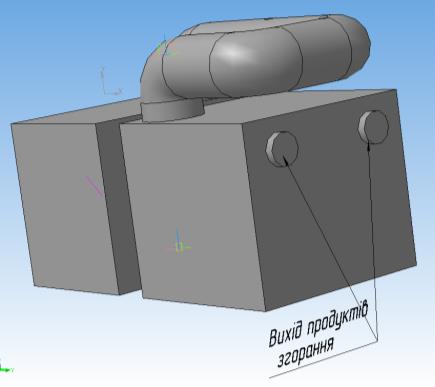

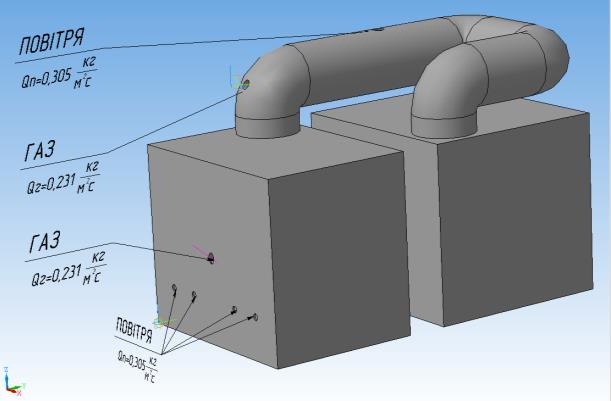

Рис. 4. Объемная модель геометрической области для расчета газодинамических процессов горения:

а - общий вид геометрической области; б - граничные условия для расчета процесса горения

В данной расчетной геометрической области будем рассматривать модель турбулентного течения слабосжатой двухфазной среды с возможностью учета горения газовых смесей, которая задается следующими базовыми параметрами (граничными условиями):

- температура внешней среды Т=293о К;

- начальное давление Р=101325 Па.

- нормальная массовая скорость газа Qг=0,231 кг/(м2∙с);

- нормальная массовая скорость воздуха Qп=0,305 кг/(м2∙с);

- коэффициент пульсации входного потока газа и воздуха b=0,03;

- масштаб турбулентности I=0,01 м.

Для дальнейшей оценки влияния конструктивных и режимных параметров на теплообменные процессы, протекающие в теплообменном аппарате и камере охлаждения данной пиролизной установки, использовалась САE-система, а именно программный комплекс FlowVision 3.09.04 [17], что позволяет моделировать методом конечно-объемных элементов сложное движение жидкости и газа, включая течения с сильной закруткой, горением, течения со свободной поверхностью, а также сопряженный теплообмен.

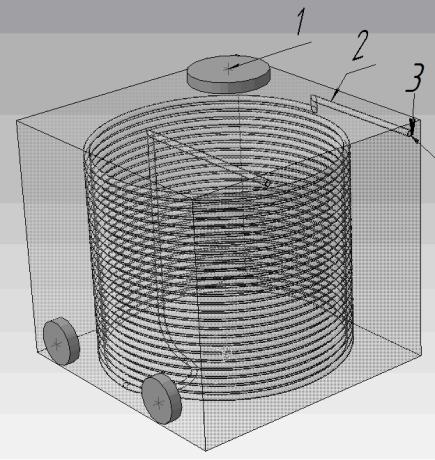

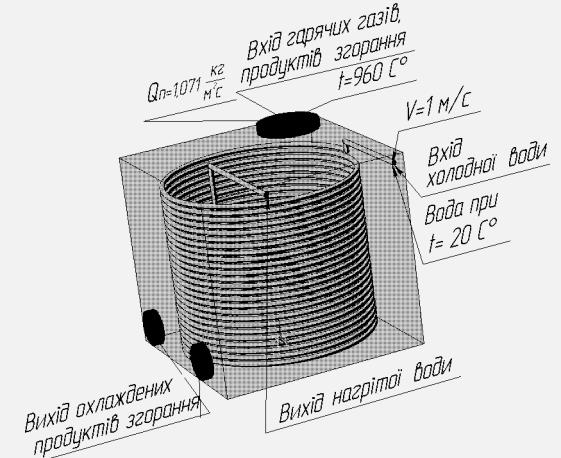

Также на основе технического черчения пиролизной установки в CAD-системе, а именно в программном комплексе трехмерного твердотельного моделирования Компас 3D-V16, была разработана объемная модель основного теплообменного узла пиролизной установки, в которой размещены такие геометрические области как: камера охлаждения 1, теплообменный аппарат 2 и охлаждающая жидкость 3 (рис. 5, а). А на рисунке 5, б показаны граничные условия для дальнейшего расчета.

а

б

Рис. 5. Расчетная CAD-модель геометрической области теплообменного узла пиролизной установки и граничные условия для расчета теплообменных процессов:

а — CAD-модель теплообменного узла в камере охлаждения; б — граничные условия для расчета сопряженного теплообмена

В данной CAD-модели теплообменного узла в камере охлаждения будем рассматривать три сопряженных геометрических области (рис. 5, а), представленных тремя видами сред. Первая среда - полость камеры охлаждения 1 (рис. 5, а) в которой находятся горячие газы продуктов сгорания воздушно-газовой смеси топлива в виде модели турбулентного течения слабоcжатой двофазной среды. На входе в данную геометрическую область 1 (рис. 5, б) подаются горячие газы продуктов сгорания воздушно-газовой смеси топлива, которые заданы следующими параметрами, взятые из результатов моделирования процесса горения на входе в камеру охлаждения, а именно:

- температура горячих газов продуктов сгорания воздушно-газовой смеси топлива на входе в камеру охлаждения t = 960 C°;

- начальное давление Р=101325 Па.

- нормальная массовая скорость горячих газов Qп=1,071 кг/(м2∙с);

- коэффициент пульсации входного потока газа и воздуха b=0,03;

- масштаб турбулентности I=0,01 м.

Третья среда - полость теплообменника 3 (рис. 5, а) в которой находится охлаждающая жидкость (вода) в виде модели турбулентного течения не сжатой однофазной среды. На входе в данную геометрическую область 3 (рис. 5, б) подается вода при следующих граничных условиях, а именно:

- температура охлаждающей жидкости t = 20 C°;

- начальное давление Р = 101325 Па;

- нормальная скорость охлаждающей жидкости V = 1 м/с;

- коэффициент пульсации входной охлаждающей жидкости b = 0,03;

- масштаб турбулентности I = 0,01 м.

3. Методы исследования

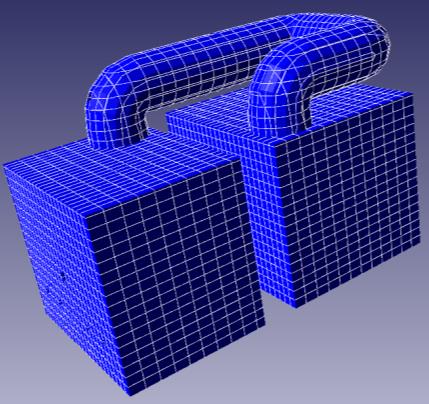

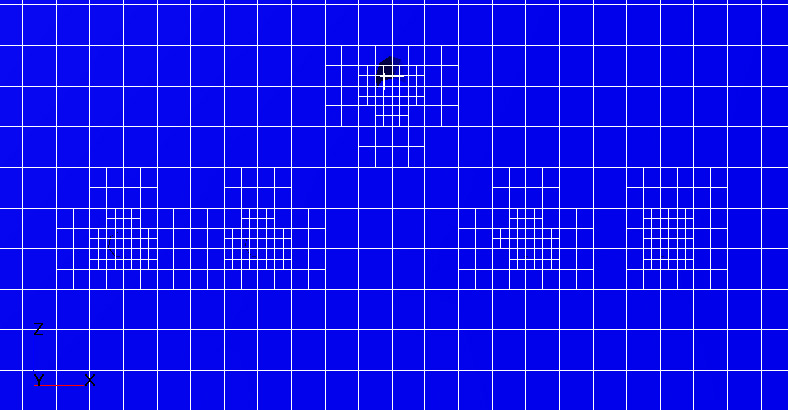

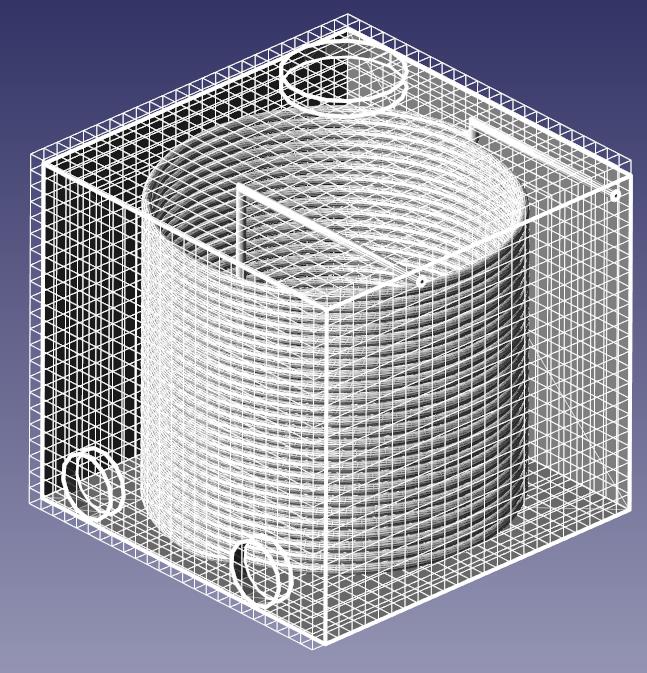

Так как расчет процесса горения проводится методом конечно-объемных элементов, тогда для дальнейшего расчета необходимо построить конечно-объемную расчетную сетку с учетом течения вблизи элементов конструкции горелок, имеющих различные линейные размеры. Начальная расчетная сетка (рис. 6, а), была принята равномерной по всей расчетной области. Для более детального разрешения вблизи стенок, в области горелок и в области форсунок подачи воздуха проведена адаптация расчетной сетки разного уровня по поверхности (рис. 6, б).На сегодняшний день в программе FlowVision 2.5.04 реализованы следующие модели горения газов: "Зельдович", "Магнусен", "Аррениус", "упрощенная модель EDC" [18]. Модель "Зельдович" базируется на гипотезе, что кинетика химических процессов горения протекает достаточно быстро, чтобы считать время, за которое происходит сам процесс мгновенным.

а

б

Рис. 6. Вид конечно-объемной расчетной сетки:

а - равномерная сетка по всей расчетной области; б - адаптированная сетка вблизи стенок характеристических расчетных областях модели

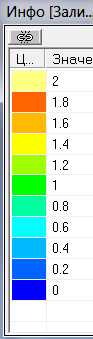

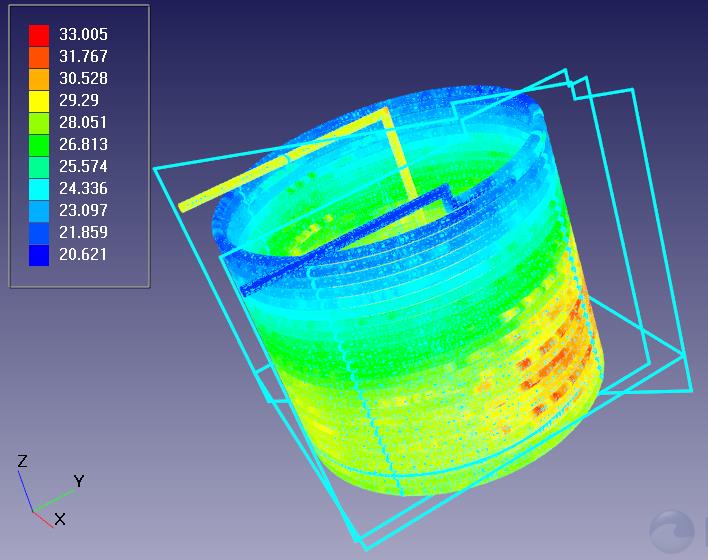

Для расчета сопряженного теплообмена в камере охлаждения между продуктами сгорания и теплообменным узлом начальную расчетную сетку принимаем равномерной по всей расчетной области, а для получения адекватных результатов расчета делаем адаптацию по стенкам (рис. 7).

Рис. 7. Схема установки начальной расчетной сетки

4. Результаты исследований

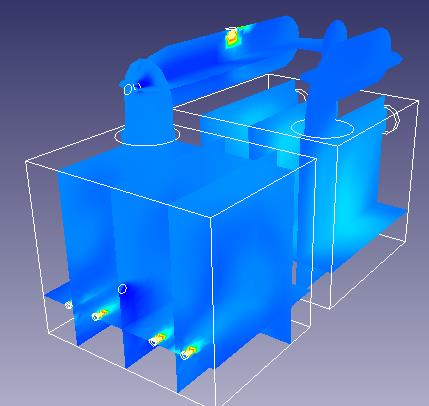

Результатом расчётов является распределение коэффициента избытка окислителя (рис. 8).

а

б

в

Рис. 8. Распределение коэффициента избытка окислителя:

а - вид справа; б - шкала распределения коэффициента избытка окислителя типа цветовая гамма; в - вид слева

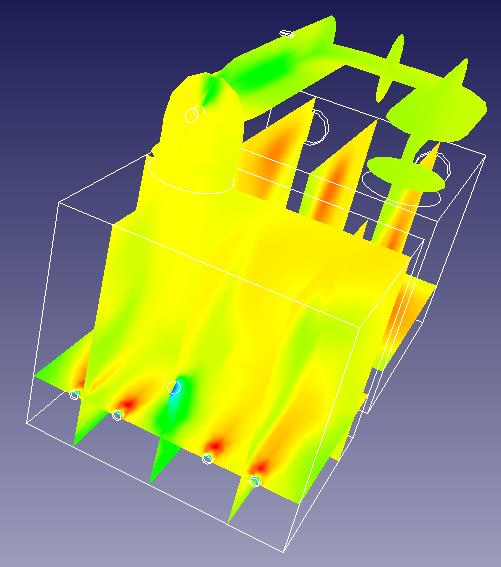

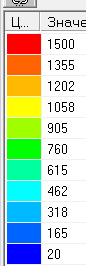

На основе распределения коэффициента избытка окислителя (рис. 8) мы получаем распределение температуры в объеме камер сжигания, дожигания и охлаждения (рис. 9).

а

б

в

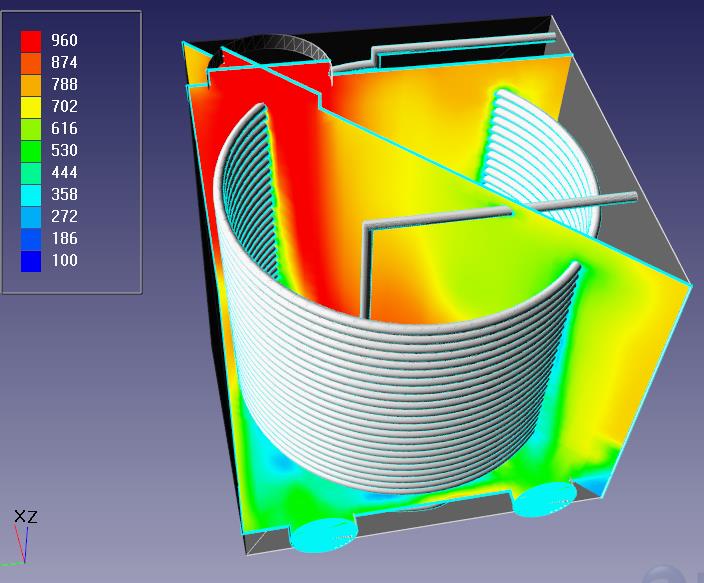

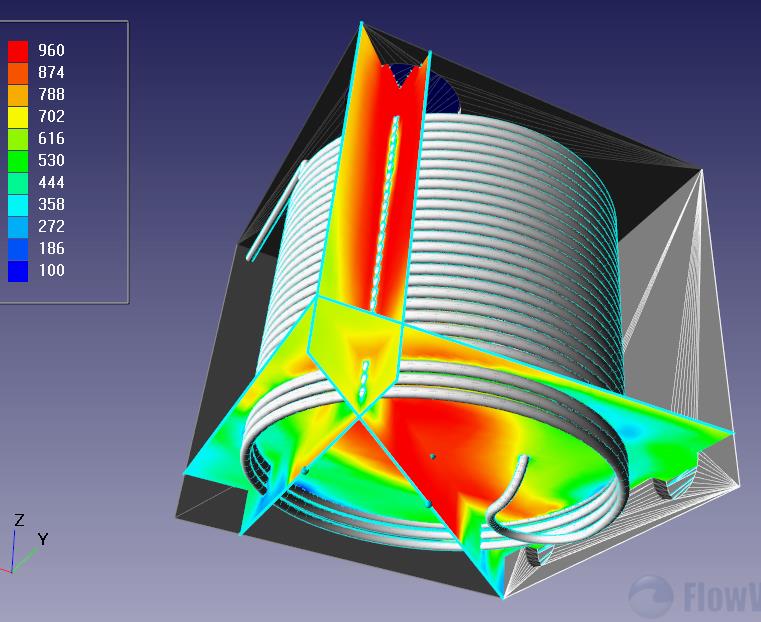

Рис. 9. Распределение температуры в камерах сжигания, обжига и охлаждения:

а - вид справа; б - шкала распределения температуры продуктов сгорания типа цветовая гамма; в - вид слева

а

б

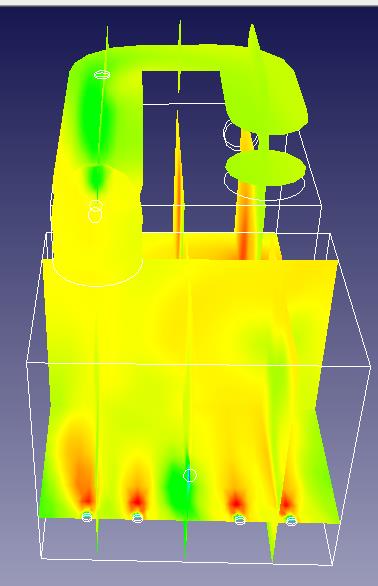

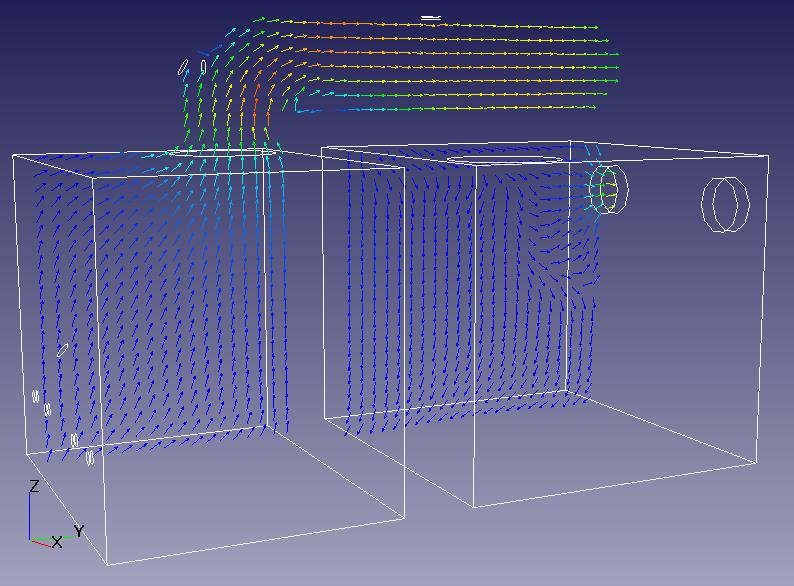

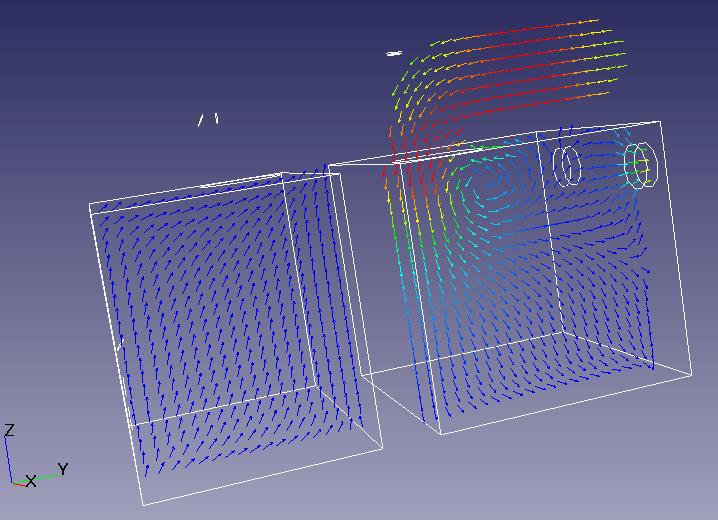

Рис. 10. Распределение векторов скоростей потоков горючих газов в камерах сжигания, дожигания и охлаждения:

а - вид слева; б -вид справа

а

б

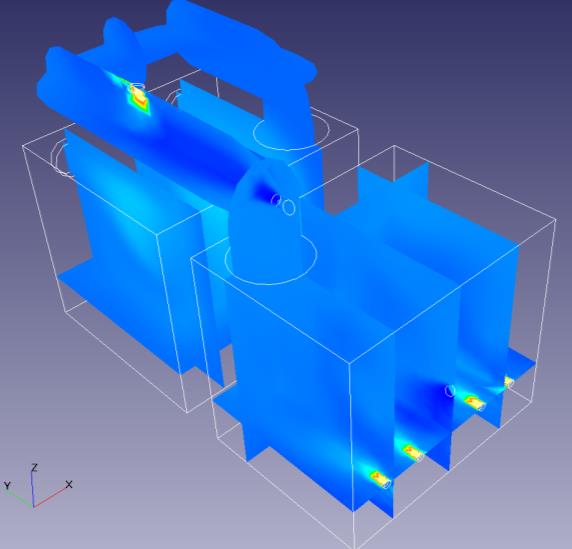

Рис. 11. Распределение температуры в камере охлаждения: а - вид сверху; б -вид снизу

а

б

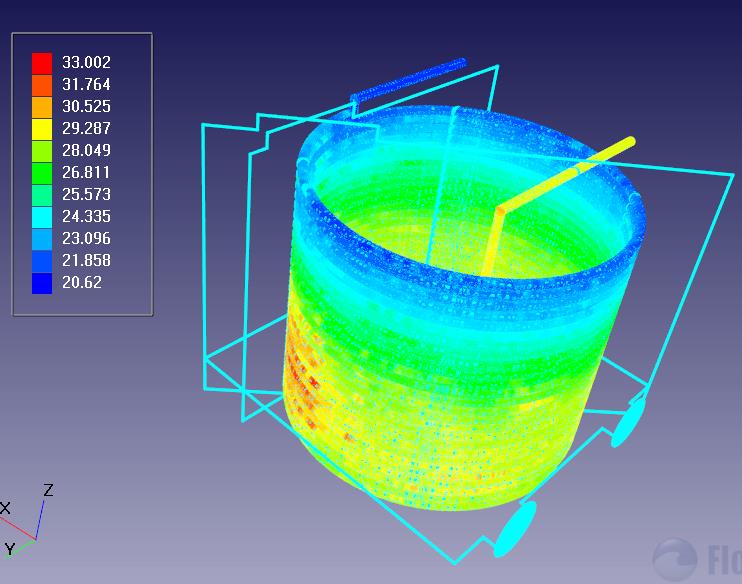

Рис. 12. Распределение температуры стенок теплообменника в камере охлаждения:

а - вид сверху; б -вид снизу

5. Обсуждение результатов исследования

При определении эффективности конструкции камер сжигания, дожигания и компоновки расположения инжекторных горелок следует определить распределения высоких температур горения. Анализируя распределение температуры в камерах сжигания, дожигания и охлаждения (рис. 9) закономерно, равномерно установлении инжекторные горелки в одной плоскости обусловливают создание равномерно-высокой температуры t = 980 Co в самой камере сгорания, что способствует равномерному протеканию процесса пиролиза в основном месте расположение утилизационных отходов камеры сгорания. Дополнительно расположена инжекторная форсунка по нагнетанию кислорода, над инжекторнымы горелками в камере сгорания, создает зону высокой температуры t = 1100C, что дополнительно способствует первичном термическом расписания химических компонентов утилизационных отходов.Для полного термохимического разложения продуктов сгорания отходов в камере сгорания установлен дополнительная инжекторная горелка, которая поддерживает температуру горения t = 1100 Co, а дополнительно установлена вторая инжекторная форсунка для нагнетания кислорода в камере дожигания, создает дополнительную зону повышенной температуры t = 1300 Co, что способствует окончательному термическом распаду опасных химических компонентов утилизационных отходов и требует повышенной теплоизоляции стенок камеры дожигания. Также по распределению температуры в камерах сжигания, дожигания и охлаждения (рис. 9) для дальнейшего численного моделирования процесса сопряженного теплообмена в камере охлаждения мы определяем температуру на входе в камеру охлаждения, которая составляет t = 960 Co.

Анализируя распределение векторов скоростей потоков горючих газов (рис. 10) в камере дожигания можно заметить, что поперечные и пульсационные компоненты скоростей, присущие турбулентному движению, внедряются друг в друга, образуя постепенно расширяющую зону смешивания (в месте соединения камеры сжигания и дожигания) - пограничный слой потока горячих газов. У пограничного слоя в начальных участках газохода появляются невозмущенные нагнетательные потоки от инжекторной горелки и кислородной форсунки. Но при столкновении потоков газов, подаваемых параллельно в направлении потокам продуктов сгорания, происходит турбуллизация течения с образованием вихрей в местах пересечения потоков (рис. 10) и соответственно высокотемпературной зоны.

Наличие этой высокотемпературной зоны позволяет стабилизировать горение и окончательно завершить термическое разложение опасных химических компонентов утилизационных отходов, причем данная способность была подтверждена как экспериментально [1], так и в численном моделировании [9].

Распределение температуры горячих газов в характеристических плоскостях в камере охлаждения (рис. 11) показывает нам, что перепад температуры на входе и на выходе из камеры составил около Δt = 600 Co, что означает эффективность выбранной конструкции теплообменного узла и компоновки камеры охлаждения. Дополнительно можно отметить, что основная высокотемпературная масса сосредотачивается в середине теплообменного аппарата, что позволяет задержать поток горячих газов продуктов сгорания и соответственно максимально их охладить. Результаты распределения температуры стенок теплообменника (рис. 12) показали разницу температуры охлаждающей жидкости (воды) на входе и на выходе из теплообменника Δt = 100 Co, при нормальной скорости охлаждающей жидкости V = 1м/с, что повышает запас наращивания мощности и КПД теплообменника.

6. Выводы

По результатам численного моделирования процесса горения в пиролизной установке получено распределение температуры в характеристических плоскостях, позволяет оценить эффективность конструкции камер сжигания и дожигания. А именно: наличие равномерности распределения температуры в камере сгорания и уровень температуры в камере дожигания позволили получить полноту сгорания токсичных или мало токсичных газов продуктов сгорания, для температурного разложения которых необходимо определенное время.Также определены зоны повышенных температур, что позволили усилить термоизоляцию элементов стенок камер сжигания и дожигания. Также по результатам многочисленных исследований, а именно распределения векторов скорости в характеристических плоскостях камер сжигания, дожигания и охлаждения пиролизной установки можно сделать вывод, что в данных температуных зонах присутствуют турбулентные завихрения, которые положительно способствуют процессу полного сгорания (догорания) токсичных продуктов сгорания.

Анализируя полученные в программном комплексе результаты численного моделирования сопряженного теплообмена, получены распределение температуры продуктов сгорания в характерных плоскостях камеры охлаждения, что позволяет оценить эффективность конструкции камеры охлаждения и теплообменника. Анализируя картину температурного распределения, определяем, что температура на выходе из камеры охлаждения соответствует экологическим нормам температурного загрязнения окружающей среды [24, 25].

Также по результатам многочисленных исследований, а именно значение средней температуры воды на выходе из теплообменника, можно сделать вывод об эффективности использования данного теплообменного узла в системе коммунального обогрева. А распределение температуры вдоль стенок теплообменного узла свидетельствует о температурной нагрузке, что позволяет оценить эффективность данной конструкции [26].

Полученные результаты численного моделирования распределения температур, показал преимущества выбранного подхода к проектированию, а также позволил доказать эффективность разработанной конструкции пиролизной установки для утилизации отходов на кафедре металлорежущих станков и оборудования автоматизированного производства, Винницкого национального технического университета.

Литература

1. Іскович-Лотоцький, Р. Д. Піролізна установка утилізації медичних відходів з додатковим очищенням атмосферних викидів [Текст] / Р. Д. Іскович-Лотоцький, Я. В. Іванчук, В. І. Повстенюк, Я. П. Веселовський // ІІ Всеукраїнська міжвузівська науково-технічна конференція "Сучасні технології в промисловому виробництві": Тези доповідей. – Суми: – 2012. – С. 97.2. Узаков, Г. Н. Эффективность применения пиролизной технологии для получения альтернативного топлива из местных органических отходов [Текст] / Г. Н. Узаков, Р. Т. Раббимов, Л. А. Алиярова // Молодой ученый. – 2014. – № 4. – С. 280–283.

3. Исхаков, Т.Д. Энерго- и ресурсосбережение при утилизации отработанных деревянныхшпал методом пиролиза [Текст] / Т. Д. Исхаков, А. Н. Грачев, В.Н. Башкиров, Р.Г. Сафин // Известия вузов. Проблемы энергетики. – 2008. – № 11-12. – С. 16-20.

4. Власова, Ю. Ю. Анализ факторов, влияющих на организацию и особенности сжигания твердого топлива в промышленных условиях [Текст] / Ю. Ю. Власова, Л. Н. Козина, А. М. Дзюбан, П. П. Каськаев // Вестник НГИЭИ.– Тольятти: – 2015. – № 6 (49).– С. 34-38.

5. Gronli, M.G. Mathematical model for wood pyrolysis – comparison of experimental measurements with model predictions [Text] / M.G. Gronli, M.C. Melaaen // Energy & Fuels. – 2010. – №4 (14). – P. 791–800.

6. Kansa, E. J. Mathematical model of wood pyrolysis including internal forced convection [Text] / E. J. Kansa, H. E. Perlee, R. F. Chaiken // Combustion and Flame. – 2007. – №29. – P. 311–324.

7. Galgano, A. Modeling wood degradation by the unreacted-core-shrinking approximation [Text] / A. M. Galgano, C. D. Blasi // Industrial & Engineering Chemistry Research. – 2013. – №10 (42). – P. 2101–2111.

8. Park, W.C. Experimental and theoretical investigation of heat and mass transfer processes during wood pyrolysis [Text] / Won Chan Park, Arvind Atreya, Howard R. Baum // Combustion and Flame. – 2010. – №157. – P. 481–494.

9. Іскович-Лотоцький, Р. Д. Розрахунок температурних полів в робочих зонах піролізної установки [Текст] / Р. Д. Іскович-Лотоцький, Н. Р. Веселовська, Я. В. Іванчук, Я. П. Веселовський // Міжвузівський збірник наукових праць "НАУКОВІ НОТАТКИ". – Луцьк: – 2013. – Випуск 42. – С. 113 – 120.

10. Іскович-Лотоцький, Р. Д. Моделювання процесу теплообміну в шпиндельному вузлі установки для розпилення вольфраму [Текст] / Р. Д. Іскович-Лотоцький, Я. В. Іванчук, Є. І. Івашко // Вісник східноукраїнського національного університету ім. В. Даля. – Луганськ: – 2013. – №2(191)Ч.1. – С. 63 – 68.

11. Искович-Лотоцкий, Р. Д. Установка для утилизации отходов [Текст] / Р. Д. Искович-Лотоцкий, Я. В. Иванчук, Д. В. Повстенюк, О. Н. Данилюк // Мир техники и технологий. – 2007. – №12(73). – С. 36-37.

12. Пат. 23991 Україна, МПК F 23 G 5/00. Установка для утилізації відходів/ Р.Д. Іскович-Лотоцький, П. В. Повстенюк, М. І. Шматалюк, О. М. Данилюк - № u 200702015; заявл. 26. 02. 2007; опубл. 11. 06. 2007, Бюл. №8.

13. Пат. 32098 Україна, МПК F 23 G 5/00. Установка для утилізації відходів/ Р.Д. Іскович-Лотоцький, В. І. Повстенюк, М. І. Шматалюк, О. М. Данилюк - № u 200711073; заявл. 08. 10. 2007; опубл. 12. 05. 2008, Бюл. №9.

14. Іскович-Лотоцький, Р. Д. Установка для утилізації медичних відходів з відбором тепла та охолодженням [Текст] / Р. Д. Іскович-Лотоцький, Я. В. Іванчук, В. І. Повстенюк, Г. В. Костюк, О. М. Данилюк, Н. Р. Веселовська // Збірник наукових праць ВНАУ, Серія: Технічні науки. – Вінниця: – 2011. – №7. – С. 98 – 103.

15. Іскович-Лотоцький, Р. Д. Застосування гібридного моделювання при розробці установок для утилізації відходів [Текст] / Р. Д. Іскович-Лотоцький, Я. В. Іванчук, Д. В. Тесовський, Я. П. Веселовський // Технологічні комплекси. Науковий журнал – Луцьк: – 2012. – № 1,2 (5, 6). – С. 122 – 126.

16. Aksenov, A. A. Numerical Simulation of Car Tire Aquaplaning [Text] / A. A. Aksenov, A. A. Dyadkin, A. V. Gudzovsky // Computational Fluid Dynamics’96, J.-A. Desideri, C.Hirsch, P.Le Tallec, M.Pandolfi, J.Periaux edts, John Wiley&Sons. – 2006. – P. 815-820.

17. Egolfopoulos, F. N. An assessment of the lean flammability limits of CH4/air and C3H8/air mixtures at engine-like conditions [Text] / F. N. Egolfopoulos, A. T. Holley, C. K. Law // Proceedings of the Combustion Institute. – 2007. – Vol.31.№ 2. – P.3015-3022.

18. Magnussen, B. F. On Mathematical Modelling of Turbulent Combustion with Special Emphasis on Soot Formation and Combustion [Text] / B. F. Magnussen, B. H. Hjertager // Sixteenth Symposium (International) on Combustion. – 1976. – P. 719-729.

19. Система моделирования движения жидкости и газа Flow Vision. Версия 2.2. [Текст] / Руководство пользователя. – М.: – Тесис, 2005. – 304 с.

20. Зельдович, Я. Б. Математическая теория горения и взрыва [Текст] / Я. Б. Зельдович, Г. И. Баренблат, В. Б. Либровч, Г. М. Махвиладзе. – М.: Наука, 1980. – 478 с.

21. Wilcox, D. C. Turbulence modeling for CFD [Text] / D. C. Wilcox // DCW Industries, Inc. – 1994. – 460 p.

22. Ландау, Л. Д. Гидродинамика [Текст]/ Л. Д. Ландау, Е. М. Лифшиц // Теоретическая физика, том VI. Изд. 4-е, стереотипное. — М.: Наука, 1988. — 736 с.

23. Joshi, S. On comparative performance testing of prechamber and open chamber laser ignition [Text] / S. Joshi, F. Loccisano, A. P. Yalin, D. T. Montgomery // J. Eng. Gas Turbines Power. – 2011. – Vol.133.№ 12. – P. 122801.

24. Бельдеева, Л. Н. Экологически безопасное обращение с отходами [Текст]/ Л. Н. Бельдеева, Ю. С. Лазуткина, Л. Ф. Комарова. – Барнаул: Азбука, 2009. – 172 с.

25. Горбачева, Л. А. Зарубежный опыт мусоросжигания [Текст] / Л. А. Горбачева // Энергия: экономика, технология, экология. – 2009. – № 7. – С. 49–54.

26. Парфенов, В. П. Оценка тепловой эффективности теплообменного оборудования при комбинированном охлаждении сжатых газов в компрессорных установках [Текст] / В. П. Парфенов, И. А. Январев // Известия вузов. Машиностроение. – 1998. – № 1–3. – С. 62–67.