Авторы — инженеры технической поддержки ГК «ПЛМ Урал» со специализацией: Д. Волкинд — гидрогазодинамика и теплообмен, К. Кравченко — CAM системы, Булатов Михаил — отдел КИМ.

В первую очередь необходимо отметить, что SpaceClaim позволяет не только эффективно подготавливать модели, созданные в сторонних CAD-пакетах, для численного моделирования или 3D-печати, но и создавать модели «с чистого листа». Для этого имеется весь необходимый функционал – модель может создаваться как с использованием твердотельных операций, так и по эскизам. Одной из своих основных целей разработчики ставили максимальное удобство использования продукта, в результате чего для вызова большого количества разнообразных функций используется минимальное количество кнопок графического интерфейса. Например, команда “Pull” в зависимости от контекста своего применения позволяет выдавливать и поворачивать поверхности, менять радиусы закруглений, автоматически создавать поверхности из эскизов и производить множество других операций.

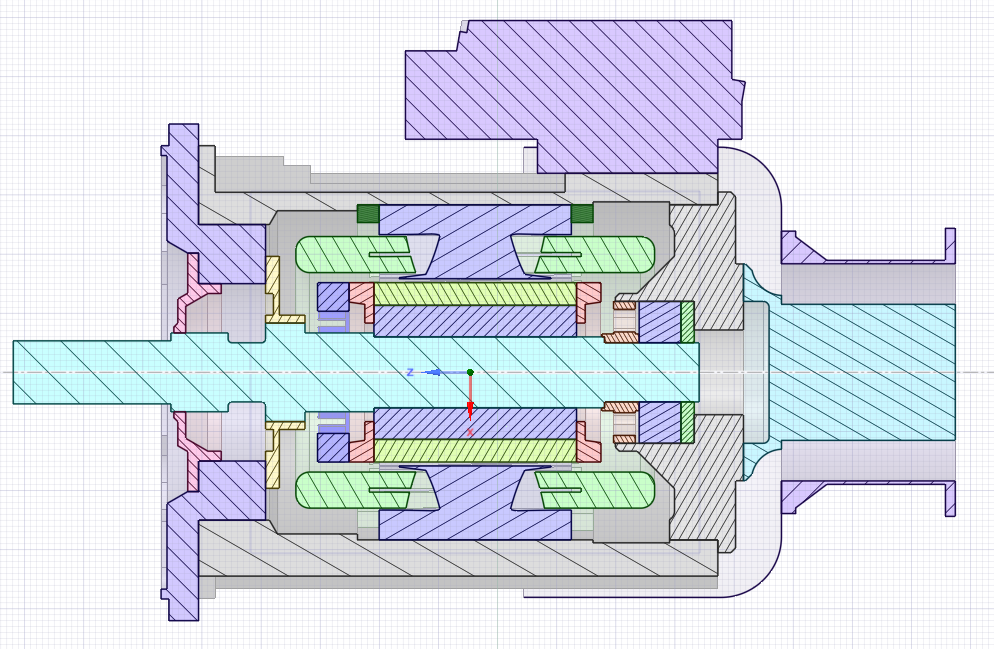

При работе с большими сборками весьма удобна функция рассечения модели (Рис. 1). Она позволяет мгновенно рассечь модель координатной или любой произвольной плоскостью, которую можно при необходимости перемещать. При этом рассекаемые твердотельные области динамически заштриховываются разными цветами, а поверхности, находящиеся за плоскостью сечения, для удобства восприятия приобретают серый оттенок. Такой режим отображения позволяет наглядно визуализировать контакты между деталями сборки, и при необходимости устранять зазоры и пересечения, например, приравнивая радиусы контактных поверхностей.

Рисунок 1. Продольное сечение упрощённой тепловой модели электрической машины

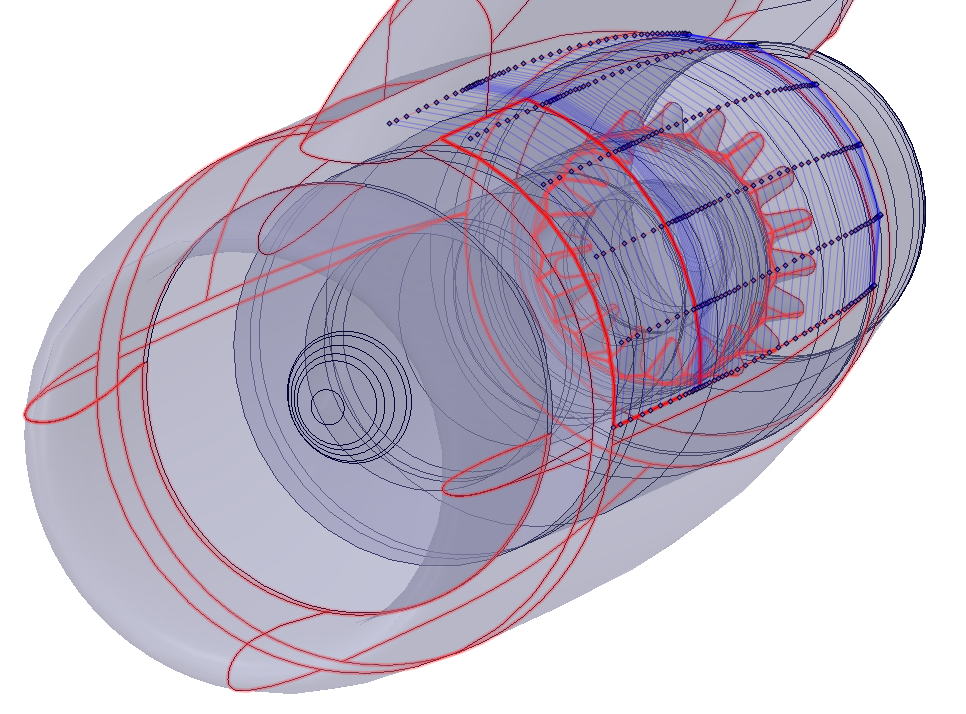

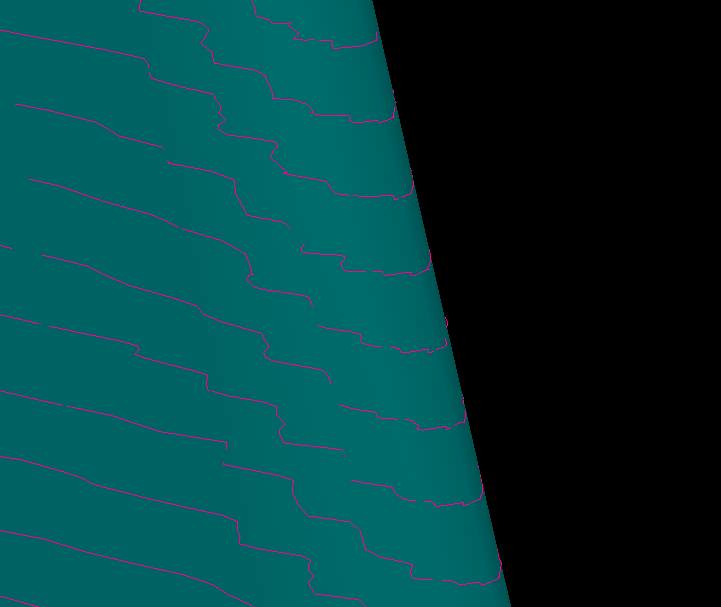

Рисунок 2. Выявление сплайнов с избыточным количеством контрольных точек для сложной

криволинейной геометрии (модель предоставлена АО «Авиадвигатель» для подготовки к расчёту

в рамках технической поддержки)

Отсутствие дерева операций (на данный момент) в общем случае затрудняет параметризацию модели, хотя при необходимости любое действие можно автоматически записать в скрипт и параметризовать аргументы вызываемых в нём функций. С другой стороны, в отсутствие дерева обновление сложных моделей происходит радикально быстрее, и при необходимости оперативного редактирования отдельных геометрических элементов не требуется искать операции, в результате которых они были созданы.

Ещё одним преимуществом прямого подхода является возможность свободного редактирования геометрии, импортированной в формате любой из ведущих CAD-систем. Необходимость в этом часто возникает при передаче геометрии в CAM или CAE системы. Приведём пару характерных примеров.

Пример 1. Передача геометрии лопатки компрессора для расчёта газодинамики проточной части в ANSYS CFX.

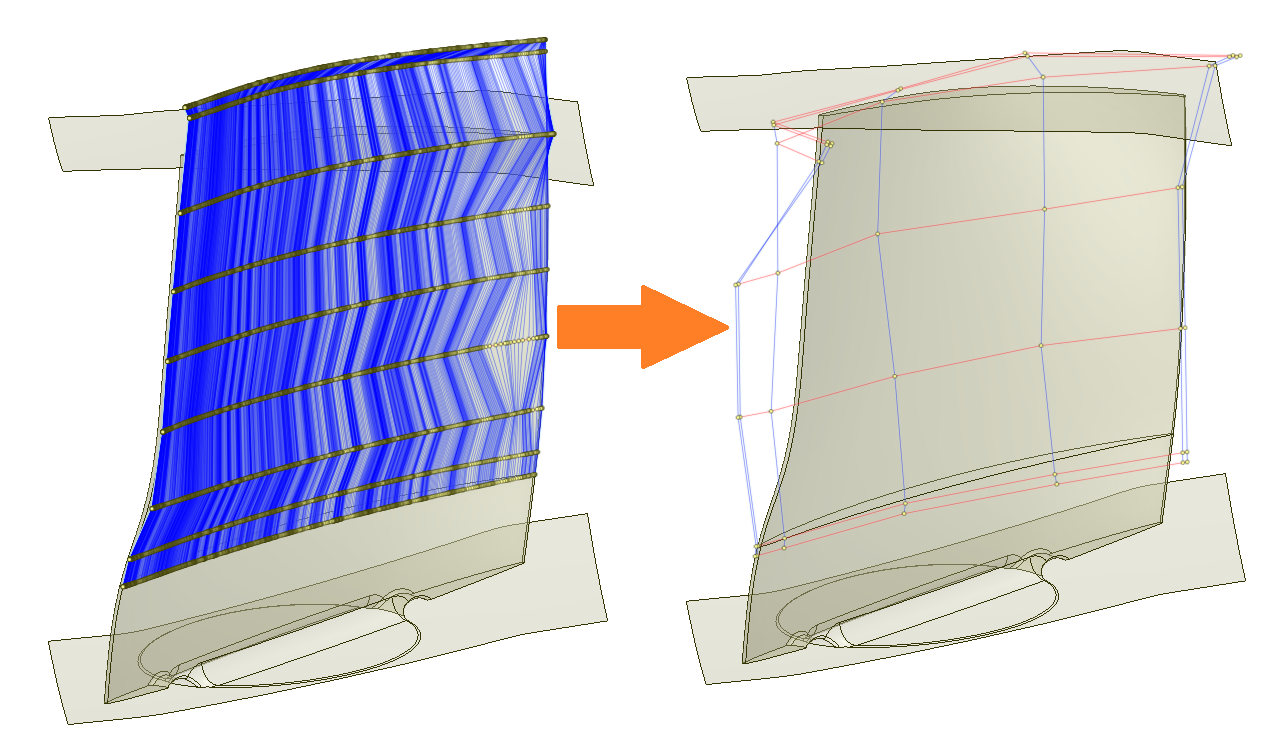

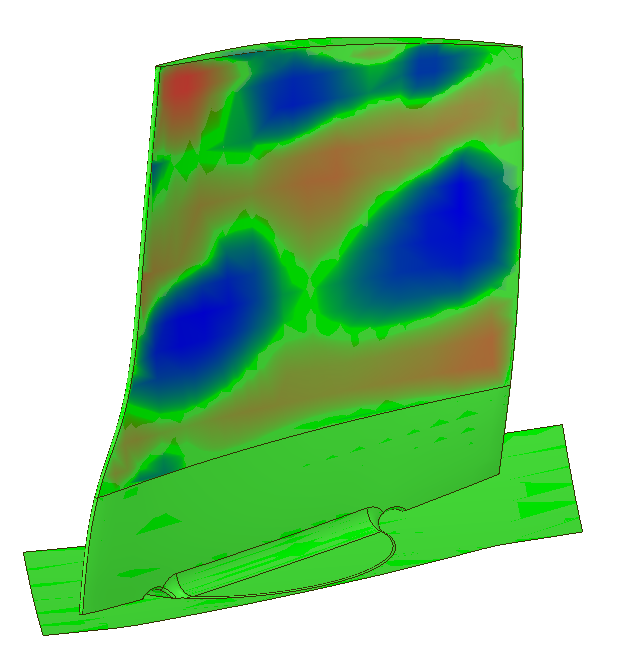

В данном случае проблема заключается в том, что в исходной геометрии присутствуют сплайны высокого порядка с большим количеством контрольных точек. Они могут приводить к недопустимому искажению поверхностей в процессе трансляции, либо затруднению построения сетки. Подобные проблемы часто встречаются в турбомашиностроении, где преобладают криволинейные поверхности сложной формы. Причём геометрия, соответствующая всем требованиям конструктора, может быть совершенно неприемлемой для расчётчика. При помощи инструментов SpaceClaim можно легко исправить неточно заданные рёбра и уменьшить количество контрольных точек сплайна (Рис. 3):

Рисунок 3. Автоматическое сокращение количества контрольных точек на поверхности корытца лопатки

Рисунок 4. Визуализация отклонений модифицированной геометрии относительно исходной

Для программирования обрабатывающих центров рассчитываются управляющие программы. Каждый кадр управляющей программы – это точка в пространстве с заданным направлением вектора оси режущего инструмента. Для расчета управляющих программ используются CAM-системы, в частности, Autodesk PowerMill. CAM-система на основе 3D-модели выполняет расчет траектории движения режущего инструмента.

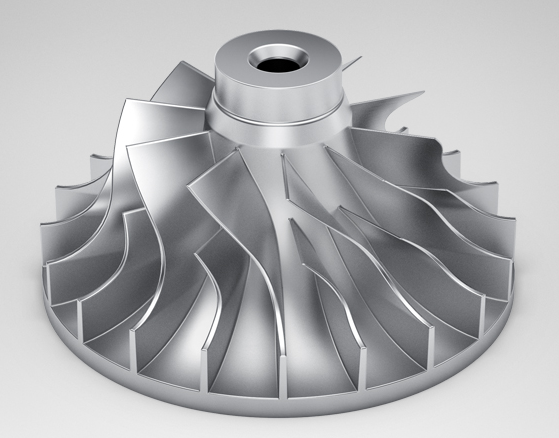

Рисунок 5. Общий вид импеллера

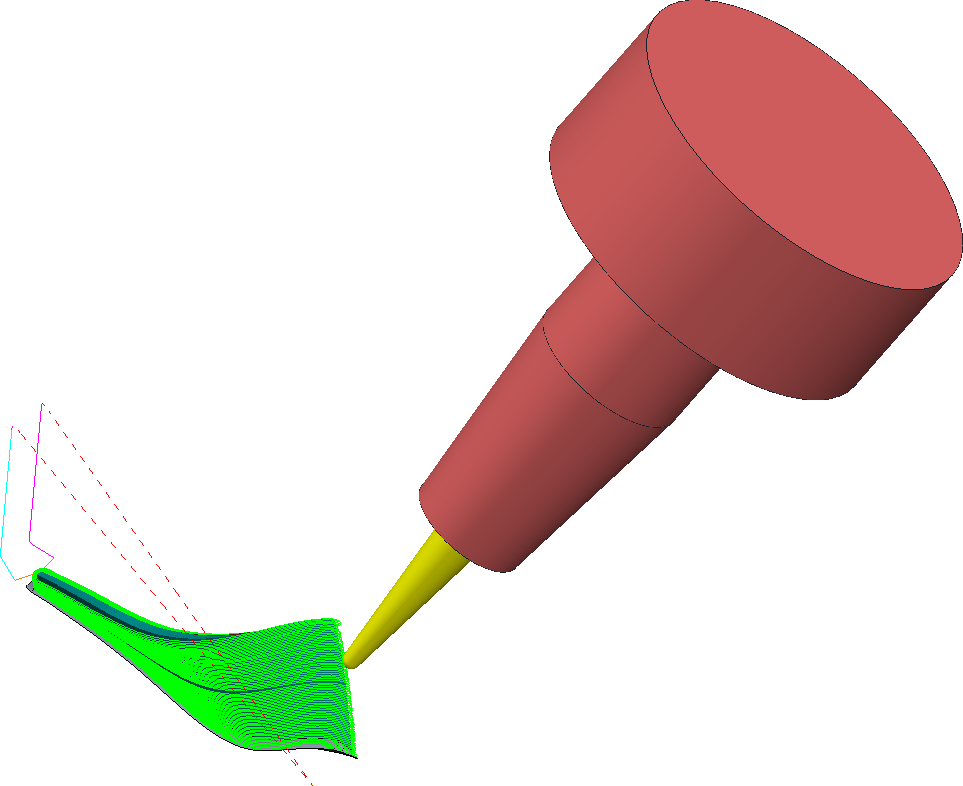

Рисунок 6. Расчет траектории инструмента в CAM-системе для обработки лопатки

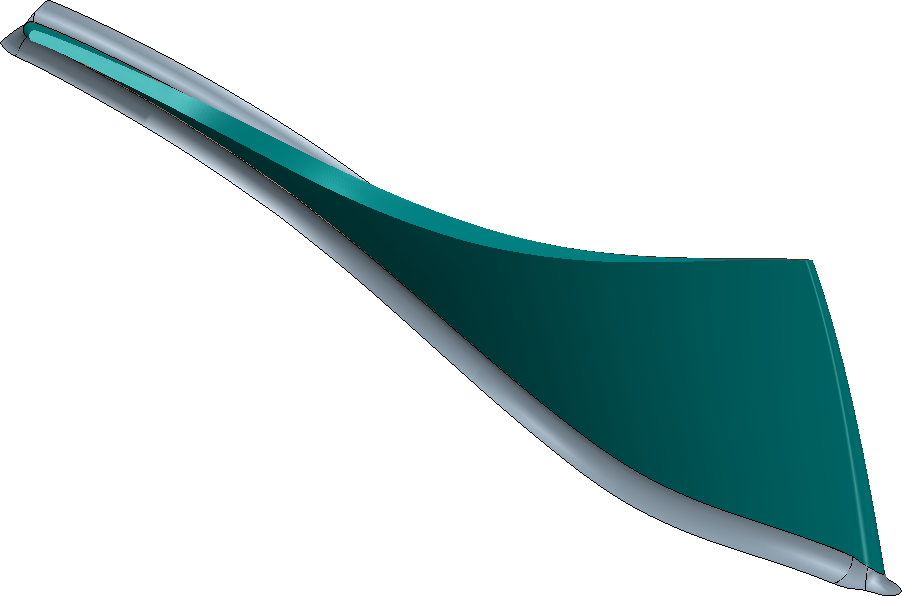

На примере отдельной лопатки (Рис. 7) рассмотрим влияние корректности 3D-модели на расчет управляющей программы.

Рисунок 7. Геометрическая модель отдельной лопатки импеллера

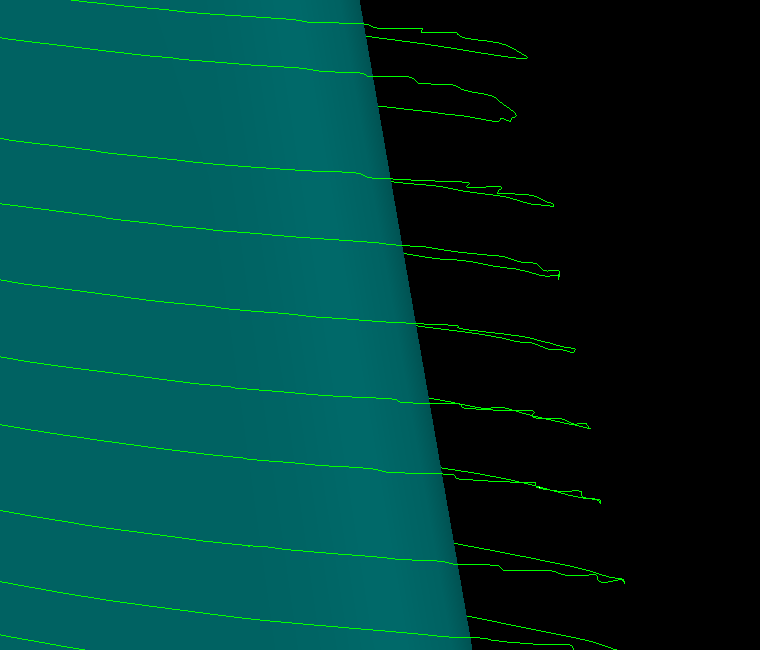

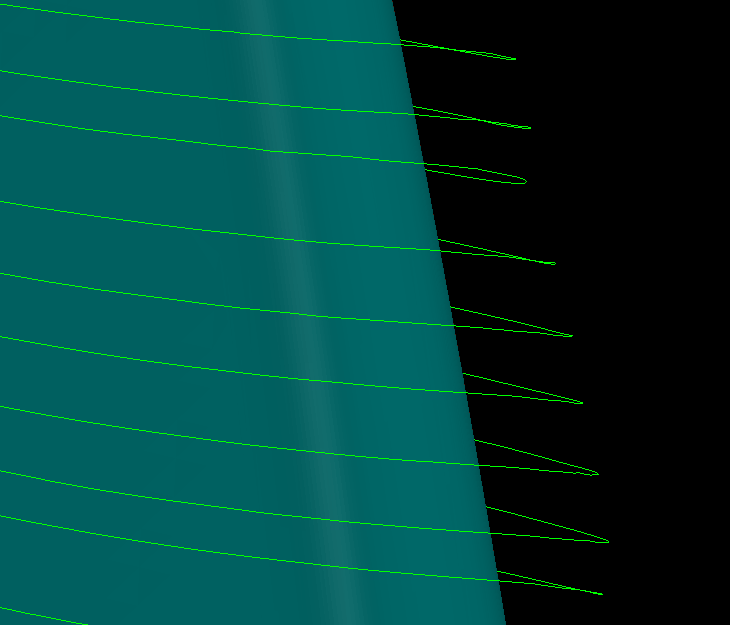

Соответствующая линия контакта между инструментом и обрабатываемой поверхностью будет иметь вид, приведённый на рис. 8 (справа). Видно, что точка контакта имеет резкие перепады (заметно на входной кромке лопатки), что в свою очередь, может привести к преждевременному износу инструмента и ухудшению шероховатости обрабатываемой поверхности.

Рисунок 8. Результат расчета траектории по базовой 3D модели (слева) и соответствующие линии контакта (справа)

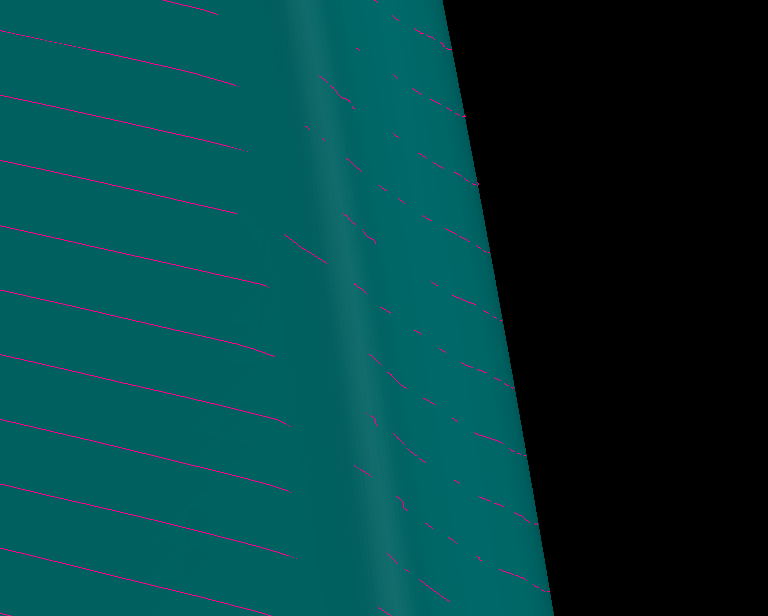

Далее по исправленной модели были произведены расчёты управляющей программы. Результаты расчета приведены на рис. 9. Сравнивая левые рис. 8 и 9 можно заметить, что изломы исчезли, траектория стала более гладкой, а значит станок сможет плавно отработать все переходы. Линия контакта также изменилась и стала более плавной на входной кромке лопатки.

Рисунок 9. Результат расчета траектории по исправленной 3D модели (слева) и соответствующие линии контакта (справа)

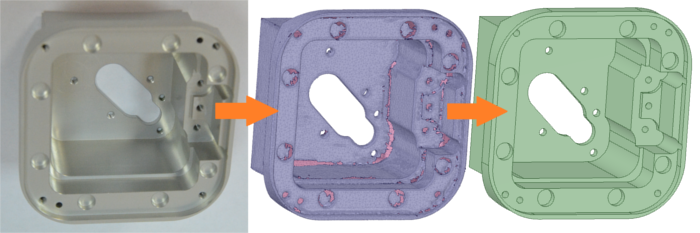

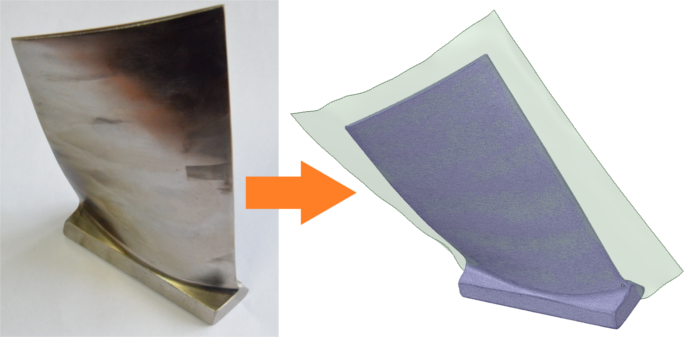

Рисунок 10. Получение CAD-модели отсканированного изделия

Рисунок 11. Построение сплайна для описания поверхности отсканированной лопатки

Найти дополнительные материалы о продуктах компании ANSYS можно на ресурсах: www.cae-expert.ru — новостной сайт с полезной информацией о решениях ANSYS, примерами расчетов и расписанием бесплатных вебинаров; www.cae-club.ru — портал и форум для пользователей ANSYS. Информацию о CAM-системах и 3D-сканировании вы можете получить на официальном сайте компании www.plm-ural.ru.