На проходившем в Москве форуме Siemens PLM Connection 2018 представители компании познакомили аудиторию со стратегией развития технологий, направленной на всеобщую дигитализацию. Для нашей страны такой курс сейчас имеет особую актуальность в свете объявленной в России стратегии цифровизации. Докладчики также рассказали о новинках последних версий, уделив особое внимание вопросам интеграции продуктов, полученных в результате активного поглощения других игроков.

Сотрудники российских предприятий из разных отраслей продемонстрировали, как идет процесс дигитализации в нашей стране. Судя по объему информации, представленной на форуме, этот процесс активно продолжается: помимо пленарной части, на тематических секциях было представлено порядка 60 докладов, большинство из которых были посвящены конкретным внедрениям продуктов Siemens PLM в России.

Участники форума смогли не только узнать о новинках, но и ознакомиться с ними на выставке, на которой на 15 стендах проходила живая демонстрация продуктов, организованная по трем направлениям: цифровой двойник продукта, цифровой двойник процесса и цифровой двойник производства.

О потенциале и воплощении дигитализации

Современный мир стоит на пороге очередной технологической революции, которую Боб Джонс, исполнительный вице-президент Siemens PLM Software по глобальным продажам и поддержке заказчиков, сравнил с появлением автомобиля или лампочки. Для их массового распространения потребовались дополнительные условия — шоссе и сети энергоснабжения. Аналогичная ситуация складывается и с дигитализацией. Здесь необходима интеграция. «О цифровом моделировании говорят уже давно, но если мы ограничимся механическими узлами, то сегодня этого недостаточно, так как изделия любой отрасли сочетают механические, электрические и программные компоненты», — подчеркнул Боб Джонс, добавив, что цифровой двойник изделия должен охватывать все эти три области.Не менее важен и цифровой двойник производства, который включает подготовку, моделирование и оптимизацию производства, разработку управляющих программ для ПЛК и виртуальный запуск производства. Причем эта среда тоже должна содержать механические, электрические и программные компоненты, а также «уметь» моделировать поведение работника.

«Соединение цифровых двойников изделия и производственных мощностей позволяет конструировать продукт и с учетом процесса его изготовления оптимизировать и адаптировать процесс производства и при этом избежать множества ошибок. С помощью виртуальной среды можно организовать обратную связь с реальным миром, чтобы понять, почему продукт ведет себя не так, как должен», — объяснил Боб Джонс. Здесь пригодится цифровой двойник эксплуатационных характеристик, позволяющий с помощью технологии Интернета вещей оценить производительность и поведение продукта в реальной жизни.

«Многие поставщики заявляют о возможности мониторинга характеристик, но этого недостаточно», — сказал Боб Джонс, уточнив, что наличие трех вышеперечисленных цифровых двойников дает возможность учесть результаты такого мониторинга, чтобы оптимизировать и откорректировать конструкцию. Таким образом, сделал вывод Боб Джонс, чтобы получить полную отдачу от дигитализации, следует перейти от разрозненных решений и объединить все эти этапы на единой платформе.

Цифровой двойник — основа концепции Siemens PLM

Боб Джон пояснил, что Digital Innovation Platform служит для дигитализации всего процесса создания инноваций с обеспечением обратной связи, что дает возможность в единой среде разрабатывать, моделировать продукт, его производство и эксплуатацию, учитывая механические, электрические и программные параметры, объединяя все этапы жизненного цикла: «Недостаточно обзавестись передовыми цифровыми технологиями, самое главное — их интегрировать. Именно это позволит решать реальные задачи».

Ситуация в России

Движение в сторону интеграции наблюдается и в нашей стране. Этот тренд отметил Виктор Беспалов, генеральный менеджер, вице-президент Siemens PLM Software в России и СНГ: «Происходит расширение функциональных и географических границ PLM-проектов — они выходят за рамки классических внедрений средств проектирования и техподготовки, становятся более сложными, так как подразумевают интеграцию с решениями, уже имеющимися у заказчиков».

Виктор Беспалов

Что стоит за этими трендами? Виктор Беспалов выделил четыре драйвера: «Во-первых, технологии становятся более зрелыми, мы не просто приходим с программным продуктом, а предлагаем также и сервисы для внедрения в короткие сроки. Во-вторых, возрастает сложность задач у заказчиков, поэтому то, что раньше делалось вручную или традиционными методами, становится неприемлемым с точки зрения сроков. В третьих, усиливается конкуренция на глобальном рынке, и, в четвертых, у российских компаний есть очевидное желание повысить уровень эффективности и производительности».

Для подтверждения этих тезисов Виктор Беспалов рассказал о ряде проектов у заказчиков из разных отраслей. Так, КАМАЗ, с которым Siemens PLM работает больше 10 лет, начал комплексный проект, направленный на трансформацию предприятия по принципам цифрового производства. В результате компания выходит за пределы традиционного PLM, решая задачи системного инжиниринга, электронной архитектуры автомобиля, внедряет MES/QMS и Интернет вещей, а также решение в области расчета себестоимости для повышения точности расчетов при взаимодействии с поставщиками.

Компания «Иркут», имеющая свою продуктовую нишу на глобальном авиакосмическом рынке, реализует географически распределенный проект на базе Teamcenter, который охватывает электронику, электрику, механику и ПО. «"Иркут" — хороший пример того, как новые технологии, такие как 1D и интеграционные решения 1D-3D, помогают решать серьезные задачи создания виртуального типового самолета», — сказал Виктор Беспалов.

Машиностроительная компания СТАН, объединившая практически все станкостроительные активы в России, создает на базе разрозненных ИТ-продуктов интегрированную, высокоэффективную структуру с применением всего портфолио Siemens PLM. Частная компания СВЭЛ, разрабатывающая оборудование для трансформаторов, ради повышения эффективности и конкурентоспособности занялась автоматизацией процессов позаказной разработки и производства и в результате сократила сроки подготовки документов в 10-15 раз, повысив при этом их точность.

Ряд проектов связан с увеличением сложности взаимодействия головных разработчиков и поставщиков. «Это вызвано тем, что сейчас с бумагой никто уже работать не хочет, все хотят использовать современные средства обмена электронной документацией. У нас есть достаточно полное решение, и мы можем предложить различные сценарии его использования», — пояснил Виктор Беспалов и привел в качестве примера проект на КАМАЗе, направленный на взаимодействие с поставщиками первого и второго уровня, который реализуется на Teamcenter с поддержкой Multi-CAD на базе JT.

Появились комплексные интегрированные решения в области инженерных расчетов и виртуализации испытаний. «На предыдущих конференциях мы только говорили об этом, а сейчас уже есть реальные примеры, которые вживую демонстрируются на выставке. Но сложность здесь связана не с технологией, а с трансформацией существующих моделей взаимодействия. Для решения проблем надо переходить на наш подход и менять форматы взаимодействия между разработчиками и компаниями, которые предоставляют услуги в области проведения испытаний», — сказал Виктор Беспалов, подчеркнув, что важно организовать замкнутый цикл, включающий этапы создания модели испытаний, проведения физических испытаний, получения результатов испытаний, корреляцию и 1D-3D-расчеты.

Отметив, что за 10 лет Siemens PLM вложила 10 млрд долл. в расширение своего портфолио за счет собственных разработок и покупок других игроков, Виктор Беспалов подчеркнул, что заказчикам удобно получать разные продукты у одного поставщика: «Повышается уровень интеграции, сокращается время настройки системы, и в результате снижается стоимость ее владения».

Рассматривая последние приобретения, он выделил покупку компании Mentor Graphics, указав, что благодаря этому у российских заказчиков Siemens PLM появилась возможность напрямую взаимодействовать с разработчиками, так как у Mentor Graphics есть центры разработки в Москве и Санкт-Петербурге, которые занимаются продуктами в области ECAD и FloEFD. Уже создана специальная группа, отвечающая за интеграцию решений Mentor Graphics и Siemens PLM.

Что касается курса на дигитализацию, Виктор Беспалов привел в качестве примера проект 4.0 RU, недавно запущенный под эгидой Мипромторга, который направлен на решение амбициозной задачи создания единого цифрового пространства промышленности России. В проекте принимают участие компании СТАН в качестве производителя станков, Siemens PLM как разработчик цифровой платформы MindSphere, «Лаборатория Касперского» в качестве поставщика систем кибербезопасности и НПП «Итэлма» для обеспечения логистики. «Сейчас этот проект проходит стадию согласования, но надеемся на следующем форуме рассказать о результатах», — сказал Виктор Беспалов.

Участвуя в инновационных проектах, Siemens PLM не забывает о текущих нуждах заказчиков, стараясь удовлетворять их требования. Так, в NX расширены функциональные возможности на базе требований «ОКБ Сухого» и группы «Кронштадт», в Fibersim улучшена интеграция и повышена производительность для авиационных программ, в Teamcenter реализована адаптация к российским методикам, а в Simcenter происходит развитие средств САЕ для авиационных конструкций.

Значительное внимание уделяется отраслевым пакетам и «Прототипу стандартного решения», в котором учитывается наша национальная специфика, связанная с культурой и процессами. «Это некоторое преднастроенное решение, которое позволяет сократить сроки внедрения», — пояснил Виктор Беспалов. Но для внедрения также нужны и сервисы. Понимая это, компания расширяет свою сервисную организацию, в которой сейчас работает более 60 специалистов.

Продолжается развитие партнерской сети, в которую сейчас входят 35 компаний. В последнее время здесь произошли перемены, связанные с запуском глобальной программы Smart Expert, которая позволяет партнерам специализироваться в той или иной области. На данный момент такой статус получили шесть компаний.

Движение в сторону цифровых двойников

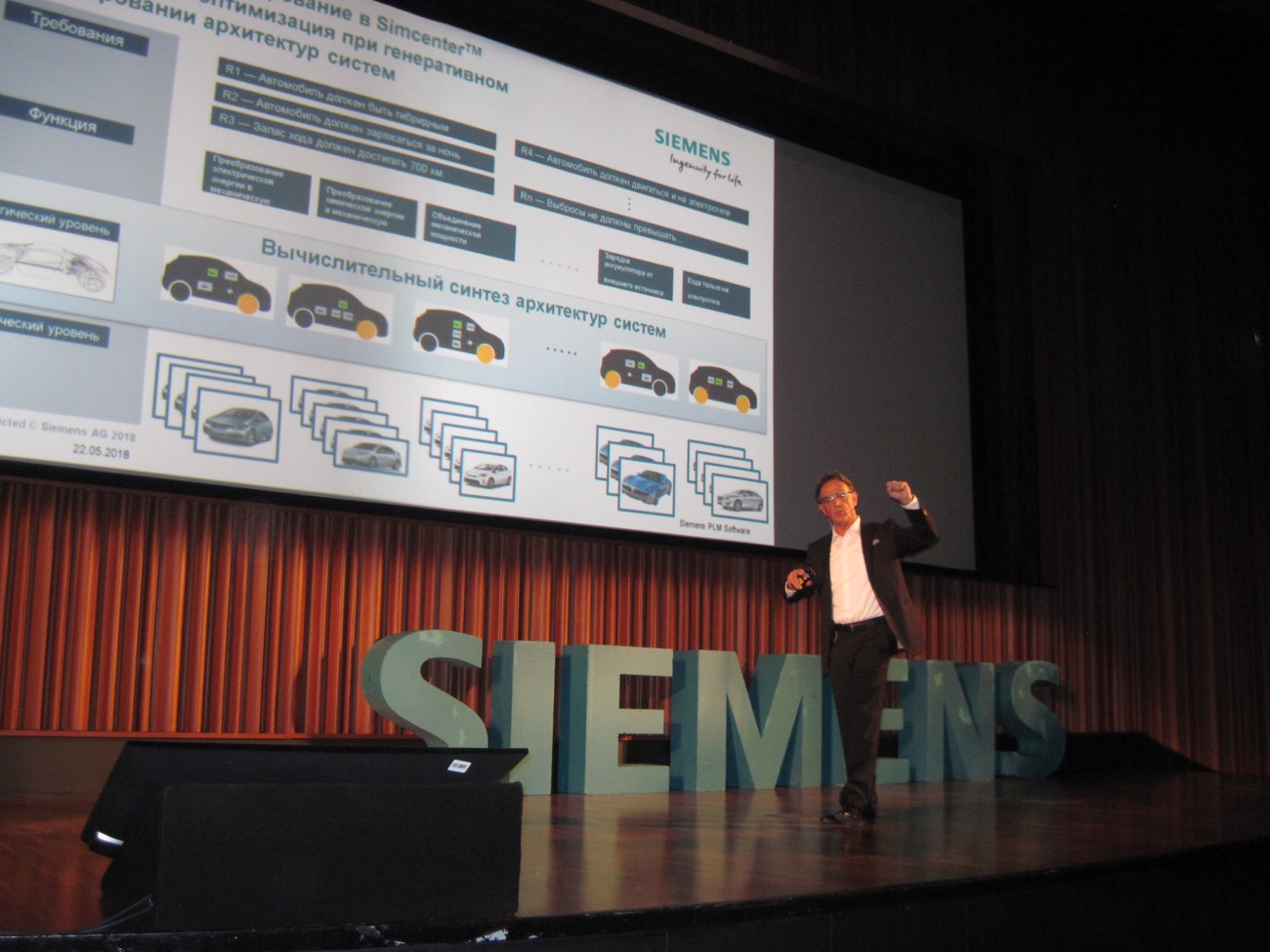

Предложив несколько лет назад идею цифровых двойников, компания Siemens PLM последовательно воплощает ее в жизнь, двигаясь при этом по трем основным направлениям: проектирование, инженерный анализ и производство. Ян Леридан, старший вице-президент направления решений для моделирования и испытаний Siemens PLM Software, рассказал о реализации цифрового двойника в области инженерного анализа с применением системы Simcenter.

Ян Леридан

Основная идея, по словам Яна Леридана, состоит в поддержке цифрового двойника в замкнутом цикле проектирования изделий с заданными характеристиками, которое реализуется с помощью продуктов Simcenter в среде коллективной работы Teamcenter.

Стратегия в области инженерного анализа

Для иллюстрации того, как Siemens PLM реализует эту стратегию, Ян Леридан привел ряд примеров из авиастроения и автопрома, направленных на достижение заданных характеристик изделия путем связанных расчетов и многокритериального поиска сбалансированного решения. Не забыты и перспективные технологии. Так, в Simcenter предусмотрена поддержка аддитивного производства за счет сквозного численного моделирования изделий и технологических процессов, а также генеративное проектирование с применением технологий искусственного интеллекта.

Но одних только технологий недостаточно. Особое внимание Ян Леридан уделил организации коллективной работы: «Важно, чтобы приложения из Simcenter были подключены к Teamcenter. Во-первых, для хранения моделей, чтобы и инженеры и разработчики ПО использовали одну и ту же информацию. И, во-вторых, для поддержки workflow при разработке систем на основе моделей, когда результат деятельности передается с этапа на этап единообразным, стандартным образом».

У системы NX вектор развития также направлен в сторону цифрового двойника. Высокая сложность изделий подталкивает предприятия к дигитализации. По словам Боба Хобрука, старшего вице-президента направления решений для разработки продуктов Siemens PLM Software, дигитализация меняет все процессы: «Появляются новые требования к проектированию, нужно сначала все моделировать и испытывать в виртуальной среде. Поэтому нужно закрыть брешь между проектированием, производством и эксплуатацией, организовав замкнутый цикл».

Сейчас NX представляет собой мультидисциплинарную платформу проектирования, которая включает продукты для проектирования электромеханических систем, генеративного моделирования с применением встроенных средств контроля проектных решений, высокопроизводительного моделирования, конструирования с учетом возможностей аддитивного производства, совместной работы конструкторов и использования виртуальной реальности в процессе проектирования.

Боб Хобрук

Проектирование — это не только технологии, но и люди, которые их используют. Боб Хобрук считает, что в России он нашел единомышленников: «Мы работаем с нашими российскими партнерами активнее, чем в других странах, даже в Германии, потому что люди в России готовы совершенствовать свои продукты и разрабатывать такие изделия, которые можно использовать по всему миру. Это нас вдохновляет — они видят перспективу, готовы сотрудничать, готовы показать реальное производство, а не только слайды и презентации».

Мир производства также стремительно меняется. «Сейчас происходят революционные перемены, связанные с тем, что новые изделия и услуги создают новые рынки, существенно ослабляя, преобразуя или даже уничтожая существующие категории продукции или целые отрасли», — сказал Цви Фойер, старший вице-президент направления «Системы технологической подготовки производства» Siemens PLM Software.

Эти перемены находят отражение в семействе продуктов для подготовки производства, основу которого также составляет цифровой двойник.

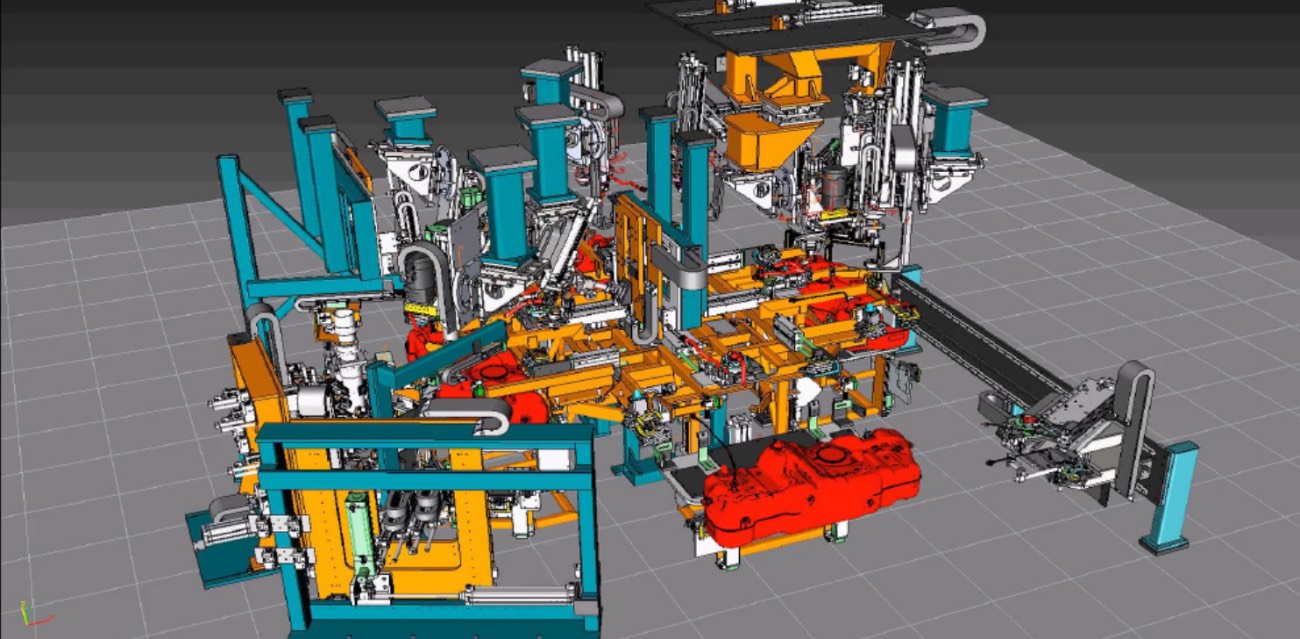

Цифровой двойник технологического оборудования

«Идея состоит в том, чтобы построить цифровой двойник целой фабрики», — сказал Цви Фойер и продемонстрировал, как постепенно создается цифровой двойник автомобильной сборочной линии и вместе с цифровыми двойниками персонала встраивается в реальный цех существующей фабрики, который был предварительно отсканирован.

Революционные изменения невозможны без нового мышления. Таковым Цви Фойер считает мышление с учетом аддитивного производства: «Этот подход открывает огромные возможности для улучшений во всех областях конструирования, производства и бизнеса. Сейчас методы изготовления компонентов и деталей сильно меняются. Во многих областях мы находимся на грани революции». Для подтверждения этого тезиса он показал, как с помощью аддитивного подхода в NX была спроектирована конструкция, которая состоит не из 13 деталей, как раньше, а всего из одной. В результате сроки изготовления сократились с 26 до трех недель, а масса снижена на 22%.

«Аддитивная технология способна полностью изменить производственную сферу. Например, вместо запчастей можно хранить на складе только их дизайн и печатать по мере надобности на 3D-принтере. В случае необходимости замены коленного сустава его можно сначала просканировать, а потом распечатать точную копию. Все это — чистая инновация, но она уже существует и реализована на платформе NX», — подчеркнул Цви Фойер.

Цви Фойер

Цифровые технологии на российской почве

Представленные на форуме проекты из разных отраслей показали, что отечественные предприятия движутся в русле общемировых тенденций цифровых двойников и интеграции.Владимир Глазов, руководитель направления интеграции проекта «ЕМП», начальник управления «Эксплуатационные свойства», ФГУП НАМИ, рассказал об опыте применения цифровых технологий на примере создания единой модульной платформы (ЕМП). Эта платформа, известная под названием «Кортеж», включает два «Седана», два лимузина, один из которых мы увидели 7 мая во время инаугурации президента РФ, и три модификации минивэнов.

В качестве системы автоматизированного проектирования использовались продукты NX и Teamcenter, внедрение которых началось в 2014 году. «Мы применили классическую схему проектирования, начиная с требований верхнего уровня ко всему семейству, потом на уровне систем и затем — на уровне агрегатов автомобилей. Сейчас заканчиваем валидацию и интеграцию компонентов и узлов, готовимся к мелкосерийному выпуску автомобилей», — сказал Владимир Глазов.

По его словам, для оценки взаимного влияния различных опций на компоновочное решение, на базе Teancenter был создан так называемый 150%-й BOM, который содержит весь набор имеющихся компонентов для всех продуктов семейства, всех модификаций и конфигураций. «Это позволяет создавать конфигурационные сборки, выбирать конкретную модель автомобиля, а потом работать с ней», — пояснил Владимир Глазов, добавив, что недавно началось внедрение Simcenter для симуляции движения автомобиля в различных условиях, оценки расходов топлива, экономической эффективности и валидации с учетом результатов испытаний.

Реализация такого проекта не может проходить без участия большого количества партнеров и интеграции с ними. А они работают в разных CAD. Алексей Жуков, руководитель направления «IT» проекта «ЕМП», директор центра корпоративных информационных систем ФГУП НАМИ, рассказал, что для совместной работы на базе Teamcenter была создана так называемая демилитаризованная зона, а для конвертации данных между различными системами используется инструмент JT.

Предусмотрена интеграция PLM и ERP, что позволяет обеспечить производство материалами и компонентами на основе данных, полученных из PLM: либо купить компонент, либо получить от поставщика, а когда все компоненты имеются, из PLM приходит информация о том, как все это нужно собирать.

«Волгабурмаш» работает в совсем другой области, занимаясь разработкой и производством буровых инструментов для нефтяной, газовой, горнорудной и строительной отраслей. «Буровой инструмент — довольно сложный продукт. Условия бурения сильно различаются, долото может работать в экстремальных условиях, а от его качества зависит эффективность всего процесса бурения. Это определяет большое разнообразие наших продуктов — всего около 700 конструкций, каждая из которых выпускается небольшими партиями. С точки зрения управления большое многообразие и низкая серийность представляют собой сложный случай», — сказал Марат Матевосян, генеральный директор АО «Волгабурмаш».

В 2015 году был взят курс на дигитализацию. План состоял в стандартизации материалов и комплектующих и модульное проектирование. Компания отказалась от собственного производства комплектующих, начав покупать их у других, и изменила подходы к управлению портфелем продуктов. Для этого потребовалась автоматизация процесса проектирования и производства.

В результате была создана методика параллельной коллективной разработки изделий с применением NX, Simcenter и Teamcenter. «Эта связка позволяет нам создавать цифровые двойники изделий», — сказал Марат Матевосян и поделился результатами проекта: «Изготовление долота под конкретные условия бурения раньше занимало 4 месяца, теперь — 10 недель. Прежде делали одну-две кастомизированные конструкции в месяц, теперь — 6-10, время на разработку управляющих программ сократилось на 30%, а на изготовление детали на 25%».

Теперь компания приступает к цифровизации всего производства в целом для получения цифрового двойника предприятия, надеясь, что это позволит заранее моделировать сложные управленческие и инженерные решения для сокращения цикла внедрения новых технологий, конструктивных решений и процессов.

Ниже — несколько кадров с выставки, развернутой на Форуме.