Практически все современные предприятия рано или поздно приобретают и начинают использовать те или иные программные средства автоматизации своих типовых работ. В той области, в которой в основном работает наша компания, речь идёт прежде всего об автоматизации конструкторской и технологической подготовки производства. Программного обеспечения, предназначенного практически для всех видов работ предприятий в этой части их деятельности, много, оно хорошо известно, активно и широко используется в реальной жизни. Но человеку от природы свойственна некоторая инерция мышления, и, покупая новый инструмент, человек часто пытается приладить его к старым привычкам, воспроизводя в нашем случае на компьютере классические подходы к работе. Однако новый инструмент — это всегда и принципиально новые возможности, способные дать много больший эффект при условии некоторой (а порой и тотальной) реорганизации привычной деятельности. И относят такую перестройку предприятия, касается ли она всего предприятия или только некоторых групп людей или небольших этапов полного производственного цикла, к области инжиниринга бизнес-процессов.

Группа компаний SWR, как любой уважающий себя и своих клиентов системный интегратор, оказывает и такие услуги, повышая тем эффективность деятельности технических служб предприятия. В принципе, мы занимаемся всеми видами инжиниринговой деятельности: проектированием изделий и оснастки, расчётами работоспособности изделий и разработкой программ для станков, подготовкой конкретных специалистов и тренеров внутри компаний, разработкой методик проектирования и созданием специального заказного программного обеспечения, комплектацией ПО под комплекс задач предприятия и сопряжением ПО с оборудованием разного рода, и так далее, и тому подобное.

Но в основном мы работаем, повторюсь, в области конструкторско-технологической подготовки производства, и в данной статье мы расскажем о некоторых наших работах, выполненных на предприятиях или детально проработанных и доведённых до состояния готовности к запуску на площадке клиента, но на момент написания этого текста пока ждущих «зелёную ракету». В такой статье, собирающей в одном месте работы, выполнявшиеся для разных предприятий, мы, следуя законам жанра, вынуждены соблюдать некие негласные правила такой игры, а именно, ни одно предприятие не будет названо полным именем, а некоторые иллюстрации сознательно упрощены, искажены или размыты по причинам конфиденциальности и режимности. Разумеется, для читателя, давно работающего в его конкретной области, все эти условные буквенные обозначения будут секретом Полишинеля, что-то в стиле «мы сидели в Ялте на берегу N-ского моря» Ильфа и Петрова; ну а читатель, заинтересовавшийся деталями конкретного примера, всегда может обратиться за подробностями в ГК SWR.

Итак, пять примеров:

- Методика групповой разработки модификаций изделия

- Методика расчёта рабочих режимов использования мобильной РЛС

- Быстрое создание типовой оснастки

- Программирование обработки на станках с ЧПУ

- Мечта всей жизни – большая красная кнопка

Пример № 1: методика групповой разработки модификаций изделия

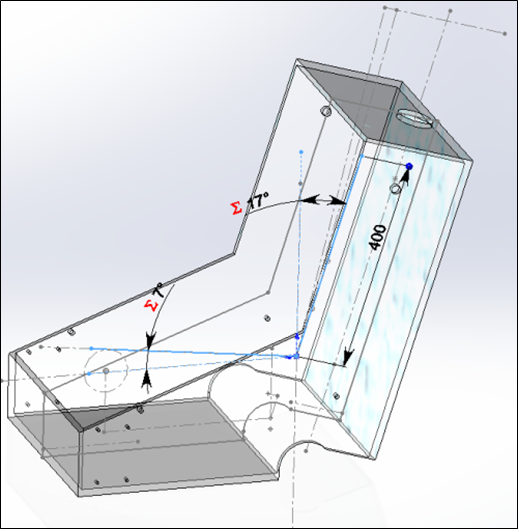

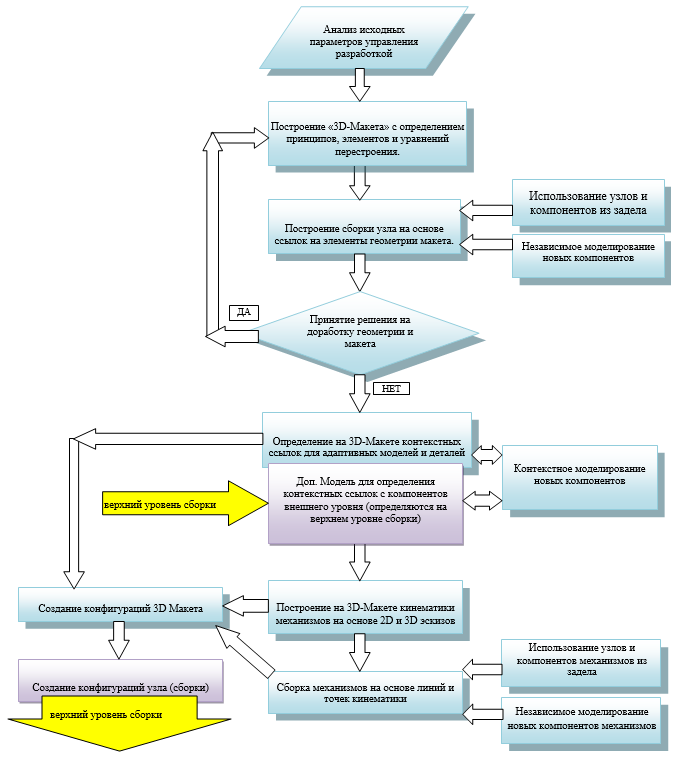

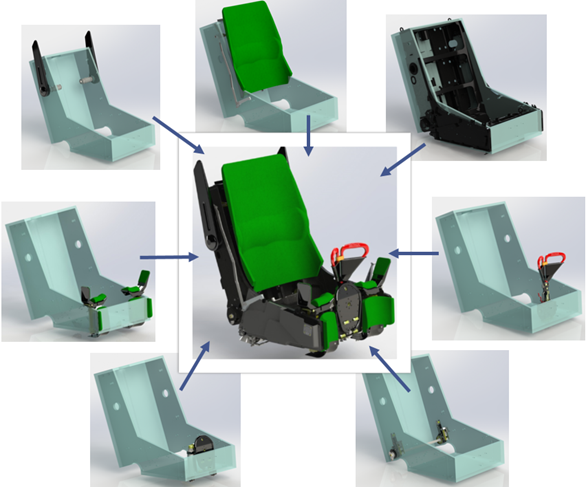

Предприятие «З» в городе «Т» разрабатывает кресла. Не простые, а катапультируемые из кабин летательных аппаратов. И хотя изделие это серийное, оно имеет, как оказалось, множество вариантов в части конфигурации основы кресла, его комплектации и применяемых материалов. Число вариантов постоянно растёт, и при создании нового варианта нужно подключать к работе нескольких специалистов разных специальностей. Кроме того, виды возможных изменений мало предсказуемы, так что варианты применения каких-либо автоматических конфигураторов заведомо неприемлемы. Казалось бы, это классический пример стандартной организации проектирования изделия «сверху вниз», и выдумывать тут особо нечего, но в реальности инструменты 3D-проектирования предлагают несколько принципиальных методик реализации этой идеи, и эти методики могут быть реализованы разными способами. Предприятию же нужно готовое к применению решение, ну нет у него (как у любого предприятия, впрочем) времени и людских ресурсов на творческие эксперименты. И решение это выработала команда ГК SWR.Разумеется, в первую очередь мы собрали подробнейшие сведения обо всех аспектах работ, выполняемых при создании новых модификаций изделия: возможные области и направления вариаций, требования к полноте и точности представления конечной 3D-модели сборки изделия (её принципиальная необходимость сразу была декларирована заказчиком), требования к комплектности КД и срокам выдачи предварительных и окончательных вариантов всей документации, требования к структуре изделия в PDM-системе, особенности бизнес-процесса запуска и всего хода выполнения такой работы… На основании анализа полученных данных мы пришли к выводу, что в основу методики проектирования вариантов этого изделия должна лечь технология использования виртуального контрольно-увязочного макета. Наш специалист, назначенный на решение данной задачи, детально проработал теоретически и затем отработал в нашей лаборатории на компьютерах всю последовательность действий нескольких специалистов, совместными усилиями создающих новый вариант изделия. Все специалисты работали с привязкой создаваемых или модифицируемых ими составных частей изделия к единому объёмному макету, что гарантировало не только автоматическую собираемость модели конечного изделия, но и управляемость всего процесса со стороны ведущего конструктора. Были выбраны и проверены практикой методы создания самого контрольно-увязочного макета, его использования как основы деятельности всех участников процесса, исключение его влияния на производительность системы, разрабатываемый состав изделия и содержимое КД, а также требования и рекомендации к таким макетам.

Рис. 1. Контрольно-увязочный макет кресла с управляющими размерами

Рис. 2. Блок-схема бизнес-процесса разработки модификации изделия

Рис. 3. Автоматическая контрольная сборка изделия

Результат же внедрения новой методики проектирования – исключение затрат времени на организацию таких работ, исключение ошибок согласования выполняемых доработок друг с другом и с единой основой всего изделия, сокращение срока выполнения новой разработки в несколько раз, гарантия полноты и корректности получаемой КД и структуры изделия: её полнота и корректность (приводящие к полноте и корректности создаваемых по ней текстовых конструкторских документов, вроде ведомостей покупных изделий и материалов) часто оказывается критичным звеном в планировании закупок и производства.

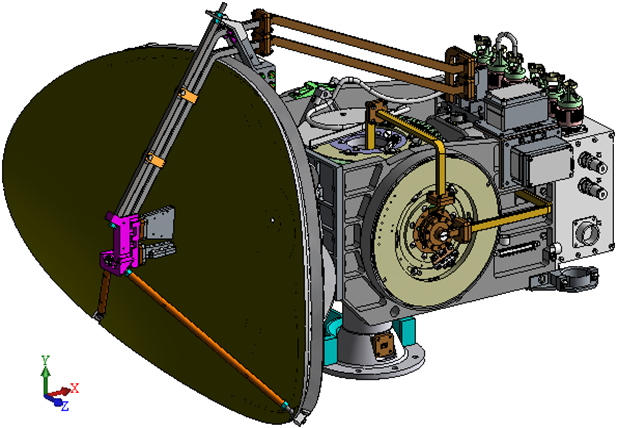

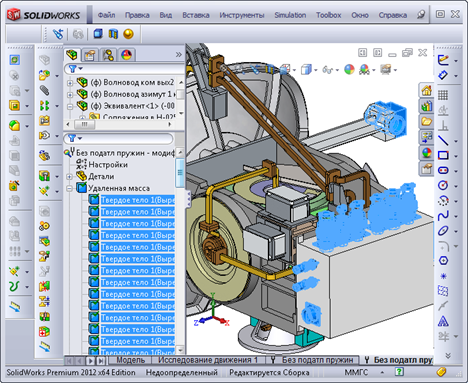

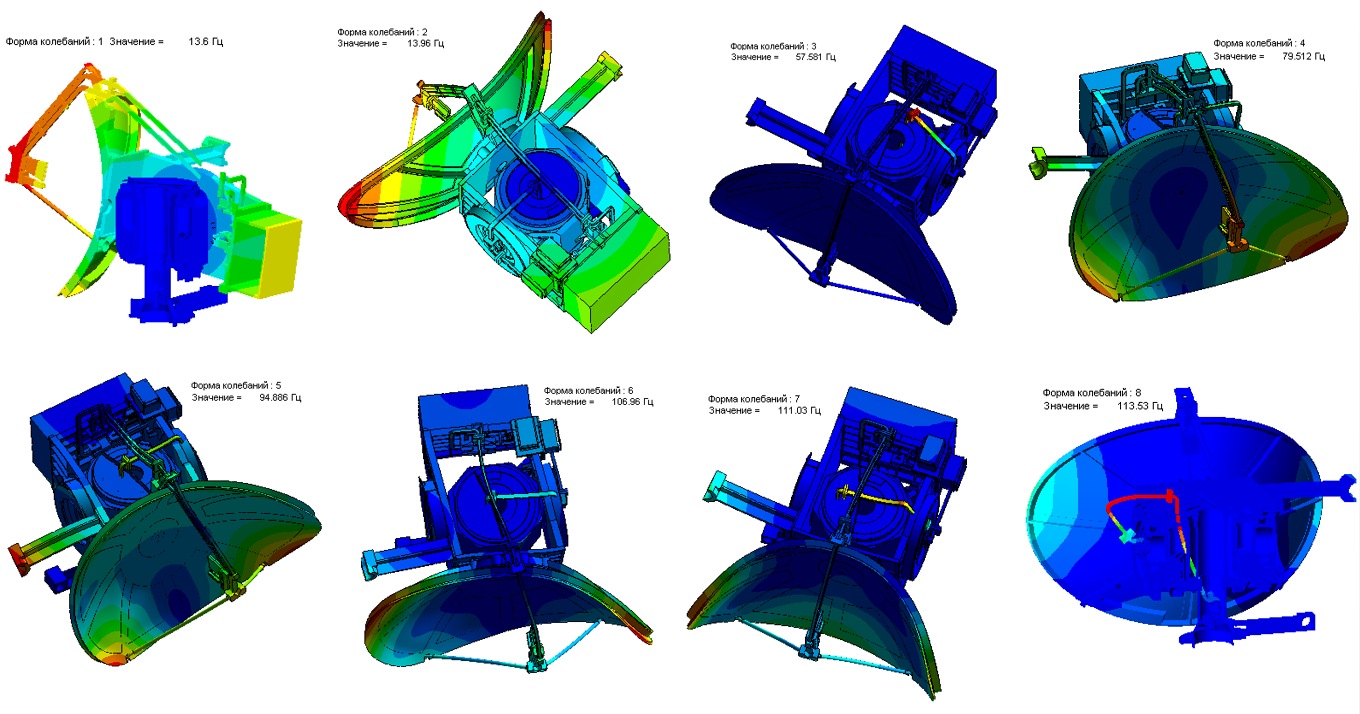

Пример № 2: методика расчёта рабочих режимов использования мобильной РЛС

Несколько лет тому назад предприятие «П» из города «Р» попросило нас решить такую задачу: есть блок РЛС с антенной, блок поворотный, антенна качающаяся, и надо выяснить, как быстро при повороте изделия от одного крайнего положения до другого колебания системы успокоятся настолько, что её замерам можно будет доверять. Клиент уже пробовал решать задачу «в лоб», в том числе и с использованием весьма дорогого ПО (его название, думаю, достаточно прозрачно), но ожидаемое расчётное время не позволяло никаких шансов дождаться хотя бы первичного результата. А никакой серьёзный расчёт не выполняется за один присест, ибо после каждого пересчёта в систему вносятся изменения, призванные её оптимизировать!

Рис. 4. Модель сборки изделия

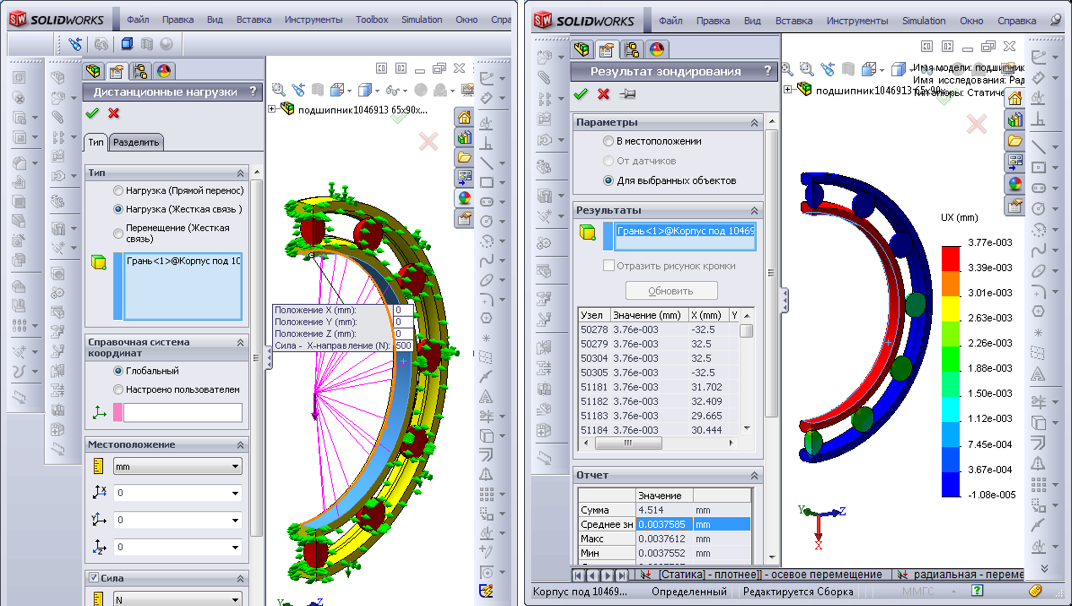

Во-первых, в изделии было использовано несколько десятков нестандартных подшипников. Расчёт «в лоб» запускал, разумеется, решение контактной задачи для каждого шарика каждого подшипника, что выполняется ну очень долго и, что обидно, вообще-то бессмысленно: подшипники нужно учитывать иначе. Посему сначала был разработан метод решения частной задачи: определение жёсткости такого подшипника и влияния на неё масштабного фактора (подшипники были конструктивно идентичны, но различались, естественно, размерами). Использованное нами ПО позволяет создавать и использовать в расчётах свои библиотечные сущности разного рода, в частности и подшипники, что позволяет при решении полной задачи практически не тратить на них расчётное время.

Рис. 5. Стандартизация нестандартных подшипников

Рис. 6. Виртуализация лишнего

Рис. 7. Результаты: формы и значения частот собственных колебаний

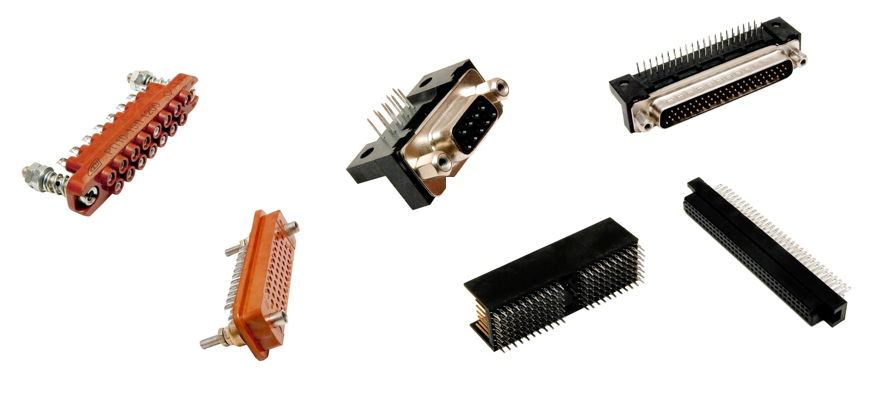

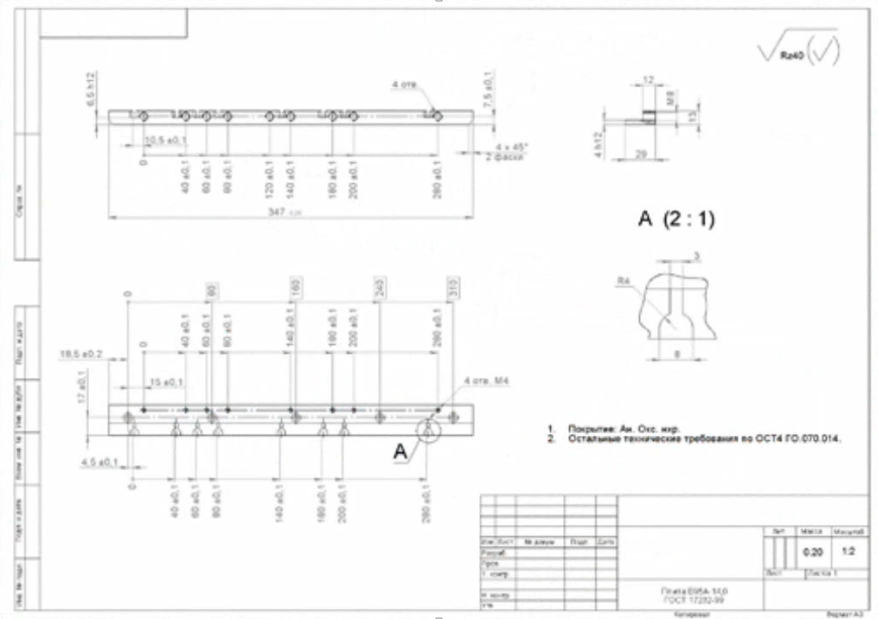

Пример № 3: быстрое создание типовой оснастки

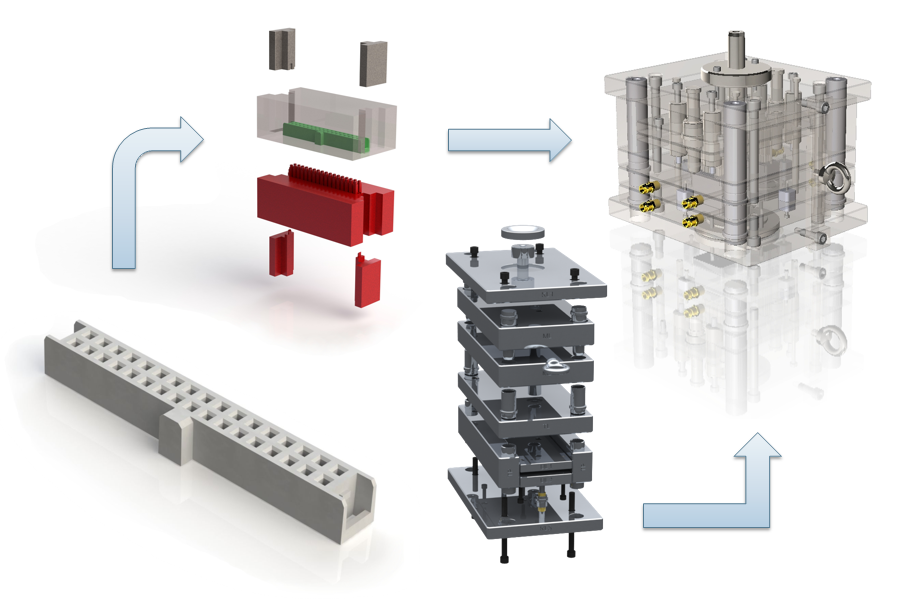

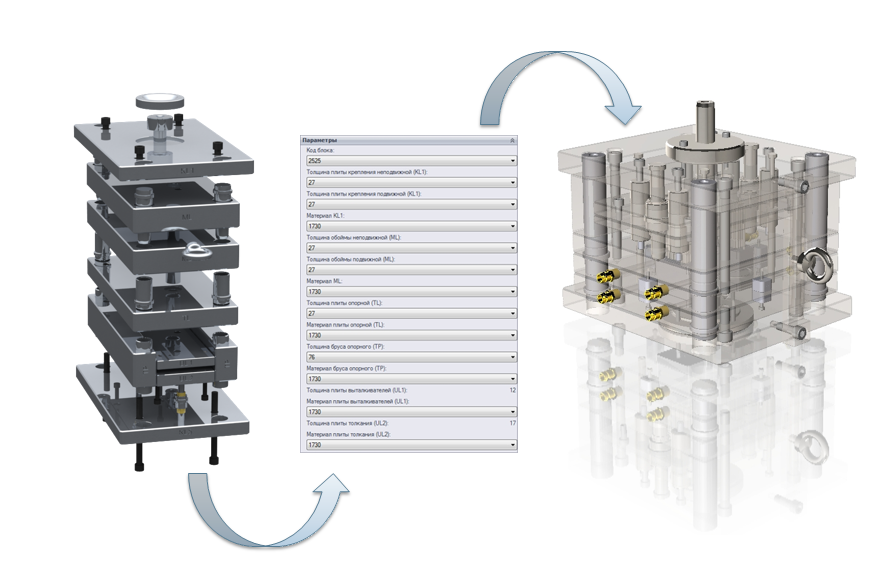

Речь пойдёт о быстром создании пресс-форм. Заказчик – предприятие «Э» из города «К». В рамках проведения в жизнь модного слова «импортозамещение» предприятию было поручено освоение выпуска электрических разъёмов для приборостроения, причём освоить надо было весь диапазон таких изделий, потребляемых оборонными и мирными, но аэрокосмическими предприятиями, и начать их выпуск надо было очень быстро.Казалось бы, при чём тут какой-то инжиниринг, какие тут могут быть специальные разработки? Покупай готовый «коробочный» компоновщик пресс-форм и штампуй эти формы в любом количестве. Однако такое решение в данных условиях не было бы оптимальным. Все подобные компоновщики позволяют очень быстро слепить комплект плит и стандартного крепежа, но это лишь скелет пресс-формы, который надо обвесить «мясом»: формообразующими вставками, системами литников, питателей, толкателей и охлаждения, специальными клиновыми механизмами… И эта работа классически сводится в подобном специализированном, но «коробочном» ПО к ручному труду по поиску подходящих компонентов в библиотеках, их правильному размещению в сборке пресс-формы, созданию соответствующих вырезов в плитах и так далее. Да к тому же библиотеки эти часто требуют пополнения компонентами, стандартизированными в данной отрасли или даже на данном предприятии. Задача же предприятия была не клепать пресс-формы вообще, задача была ограничена типовыми конструкциями изделий, и это давало реальный шанс добиться большего, нежели дают покупные компоновщики пресс-форм.

Рис. 8. Это надо выпускать, быстро и много

Рис. 9. Цикл разработки изделия и оснастки

Рис. 10. Выжимая из CAD-системы всё: встроенный конфигуратор компонентов и сборок

Рис. 11. Руководящая документация на память

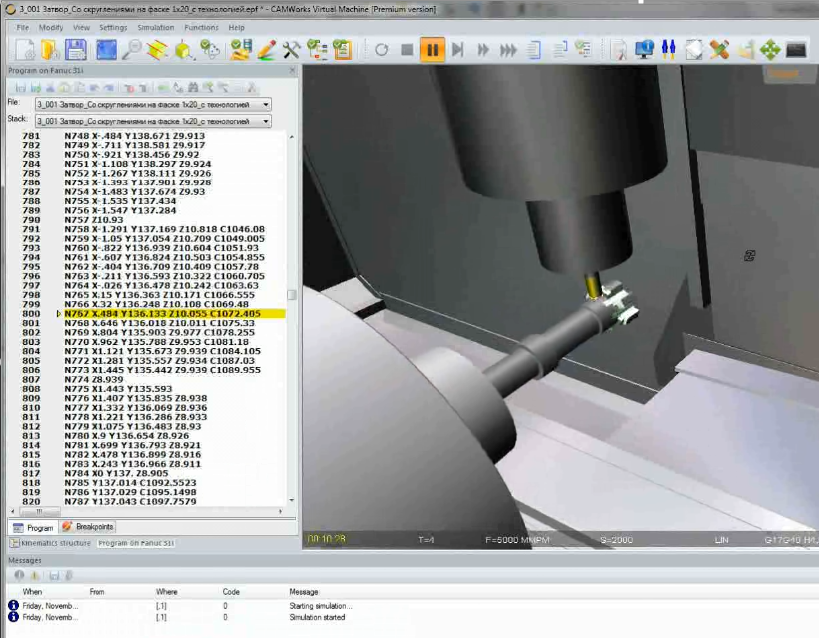

Пример № 4: программирование обработки на станках с ЧПУ

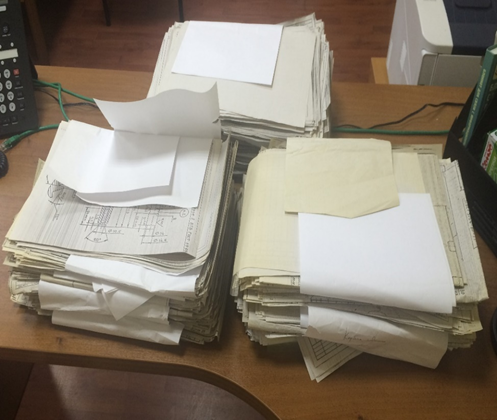

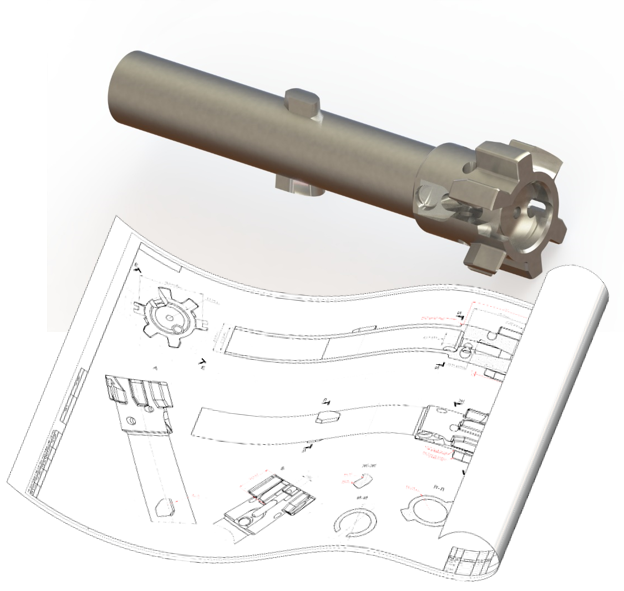

Предприятие «Т» в одноимённом городе выпускает довольно сложные высокоточные механизмы для любителей охоты, и требования к точности изготовления деталей этих механизмов удовлетворяются только применением высокоточных станков с ЧПУ. Станки, программисты и соответствующее ПО на предприятии есть, и они обеспечивают стабильную работу производства, но иногда бывают авралы… В один из таких авралов, когда внезапный заказ потребовал быстрого выпуска крупной партии довольно старого изделия, выпускавшегося в «до-ЧПУшную» эпоху, и срок выпуска традиционно обозначался как «вчера к обеду», предприятие (наш давний прекрасный клиент, разумеется) обратилось к нам с вопросом, не сможем ли мы быстро превратить гору бумажных (ещё бумажных!) чертежей и техпроцессов в 3D-модели и программы для станков. Разумеется, срочно. Разумеется, с учётом требований к точности исполнительных размеров (пресловутые допуски с как правило серединами их полей) и чистоте поверхности. И, конечно, с максимальной оптимизацией времени обработки в условиях имеющихся ограничений (станки – хорошие, новые; и инструмент – тот, что есть, ибо закупать или делать новый некогда).

Рис. 12. Это лишь часть привезённой нам технологической документации

Рис. 13. Модель и обязательно контрольный чертёж

Рис. 14. Текст каждой программы верифицирован

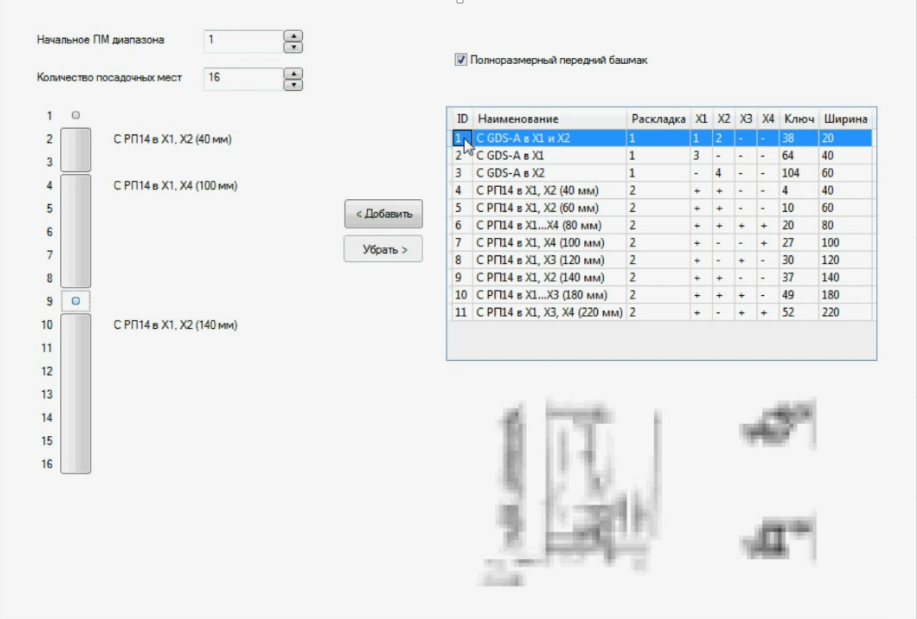

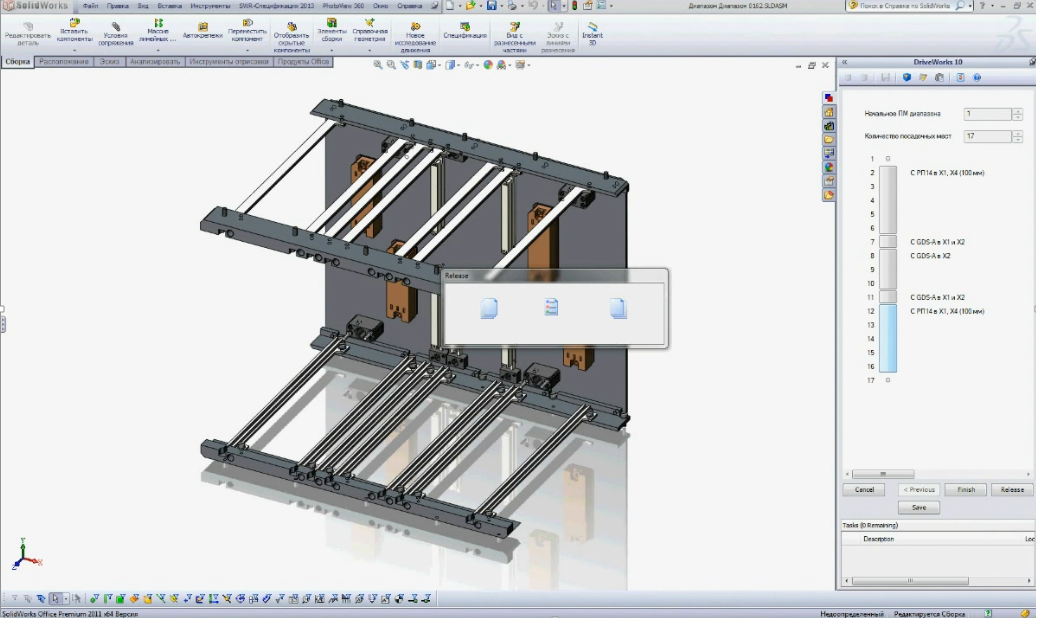

Пример № 5: мечта всей жизни – большая красная кнопка

И, наконец, пример реализации мечты каждого инженера и особенно руководителя: реализация большой красной кнопки, однократное нажатие которой порождает полный комплект правильной документации на новое изделие, с автоматическим учётом задела и возможностей повторного применения ранее разработанных деталей и узлов. Реализовано нашими техническими службами на предприятии «А» в городе «П». Выпускает предприятие, в частности, напичканные электроникой стойки управления кораблями и судами, и стойки эти всегда имеют индивидуальную комплектацию.

Рис. 15. Таких стоек управления разной комплектации надо делать много

Весь алгоритм проектирования воплотился в более чем две с половиной тысячи правил принятия решений, составленных совместно со специалистами предприятия, и все эти правила мы заложили в систему. Для потребителя – в данном случае простого конструктора предприятия, здесь не шла речь об организации интернет-магазина пультов управления кораблём (хотя и такие возможности в системе есть) – был разработан web-интерфейс, позволяющий человеку выбирать целевые параметры изделия, вообще не думая о размерах и конструктивном исполнении самой стойки: человек указывает, к примеру, что в этой стойке должен быть такой-то прибор на таком-то уровне от пола и с таким-то способом установки, и система сразу даёт конструктору визуальное представление о меняющейся комплектации стойки и оставшемся просторе для творчества, и так далее.

Рис. 16. Выбираем блоки для установки

Рис. 17. Все модели будут созданы автоматом

Рис. 18.

Рис. 19. Каждая деталь имеет свой уникальный код, описывающий её геометрию

Ну и традиционно в заключение маленькие жалобы на недостаток места для всей той радости от достигнутых успехов. Разумеется, есть и другие проекты, в области проектирования изделий и оснастки, в области автоматического создания весьма специфичной технологической документации, в области управления данными на базе PDM-системы, есть даже разработка механизма полностью автоматического создания программ обработки деталей корпусной мебели вообще без использования CAM-систем и проект полного оснащения информационной инфраструктурой нового строящегося предприятия от КБ до систем управления производством и мониторинга оборудования. У нас богатый и успешный опыт работы с предприятиями разных отраслей промышленности, и мы с радостью поделимся им с вами.