В настоящее время ни для кого не секрет, что в современном мире, когда технологии стремительно меняют как повседневную жизнь, так и область промышленного производства, одной из ключевых задач для предприятий становится выпуск более качественной и конкурентоспособной продукции. При этом требования к отдельным узлам и агрегатам, в том числе и достаточно ответственным, со временем могут только расти. Так, например, это характерно для аэрокосмической, автомобильной, железнодорожной и в целом транспортной индустрии, где требования облегчения изделия по массе при сохранении прежних прочностных характеристик достаточно важны. В этой статье мы расскажем о технологиях, которые уже сейчас предлагает компания Autodesk, для решения подобных задач, объясняя между ними разницу с технической точки зрения.

Генеративный дизайн, порождающее проектирование, топологическая оптимизация, структурная оптимизация, бионический дизайн – наиболее распространенный набор терминов, под которыми многие сейчас понимают примерно одно и то же, смешивая все в кучу, или, наоборот, каждый трактует для себя по-своему.

Иногда, разговаривая с человеком на тему генеративного дизайна, в ходе общения понимаешь, что на самом-то деле твой собеседник подразумевает под этим топологическую оптимизацию. Что в принципе и логично, потому что каких-либо устоявшихся трактовок и уж тем более регламентируемых четкими определениями нормативных документов пока у нас нет. На сегодняшний день Autodesk предлагает несколько технологий для создания облегченных конструкций, а именно: оптимизацию внутренней структуры изделия, топологическую оптимизацию и технологию генеративного дизайна. Давайте рассмотрим каждую из перечисленных по порядку с точки зрения трактовки и технических нюансов работы.

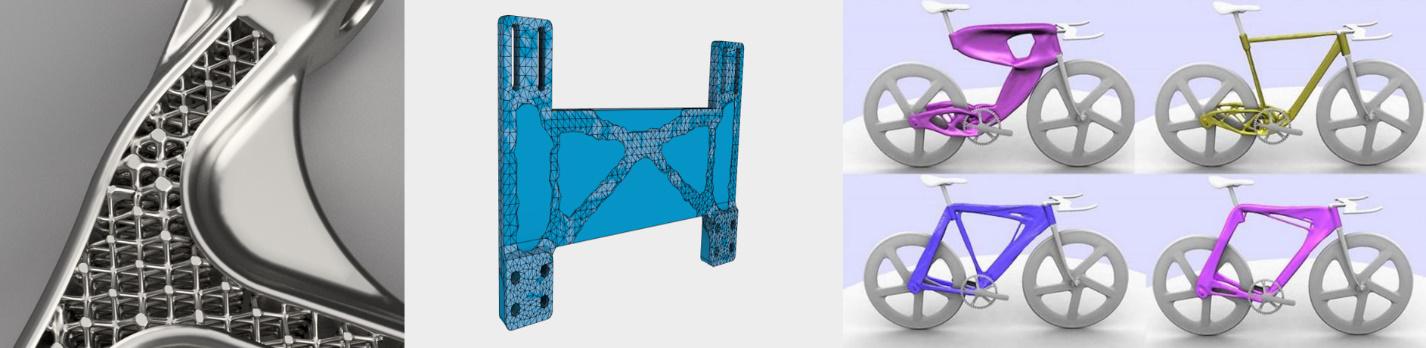

Оптимизация внутренней структуры изделия

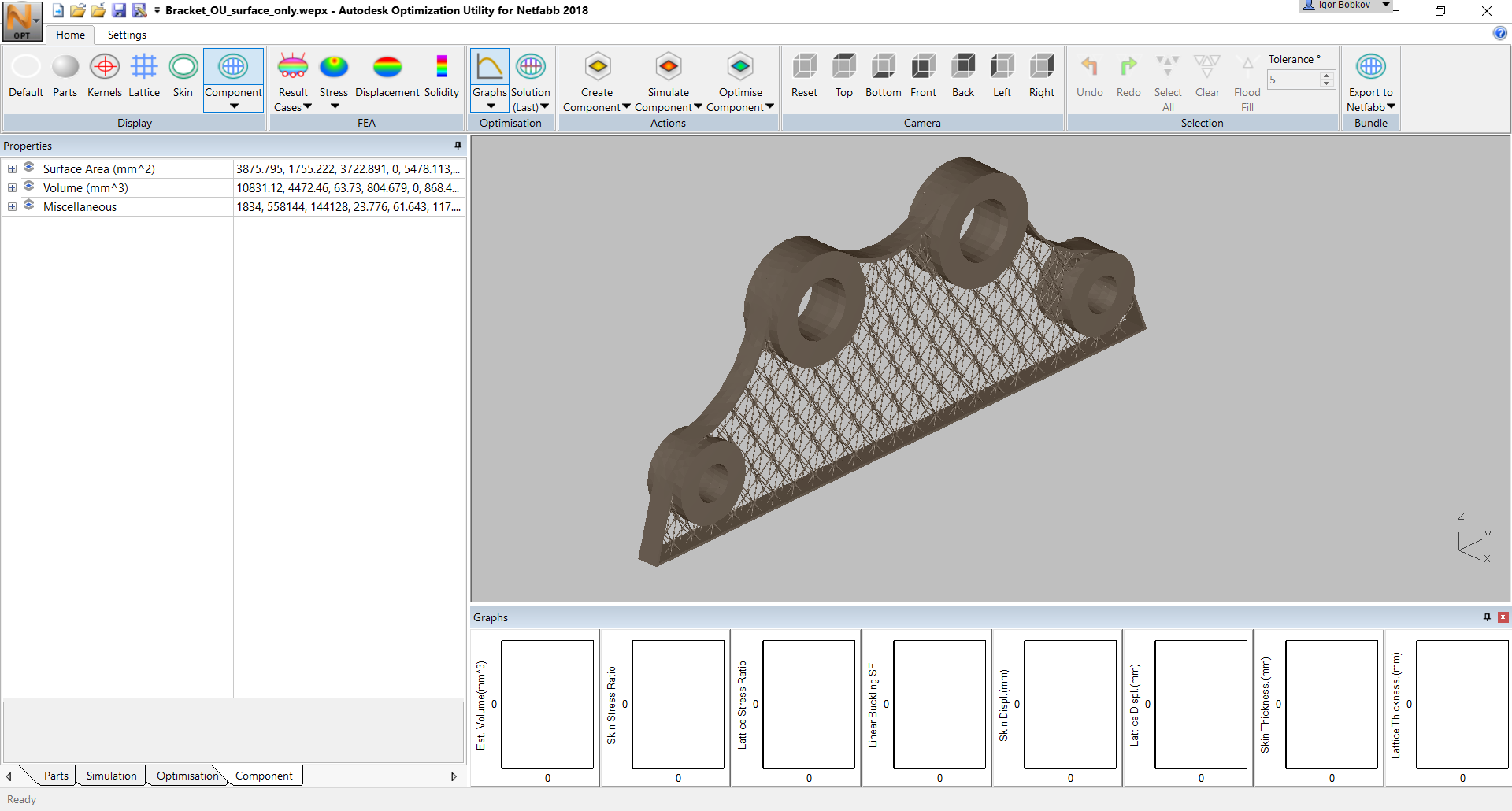

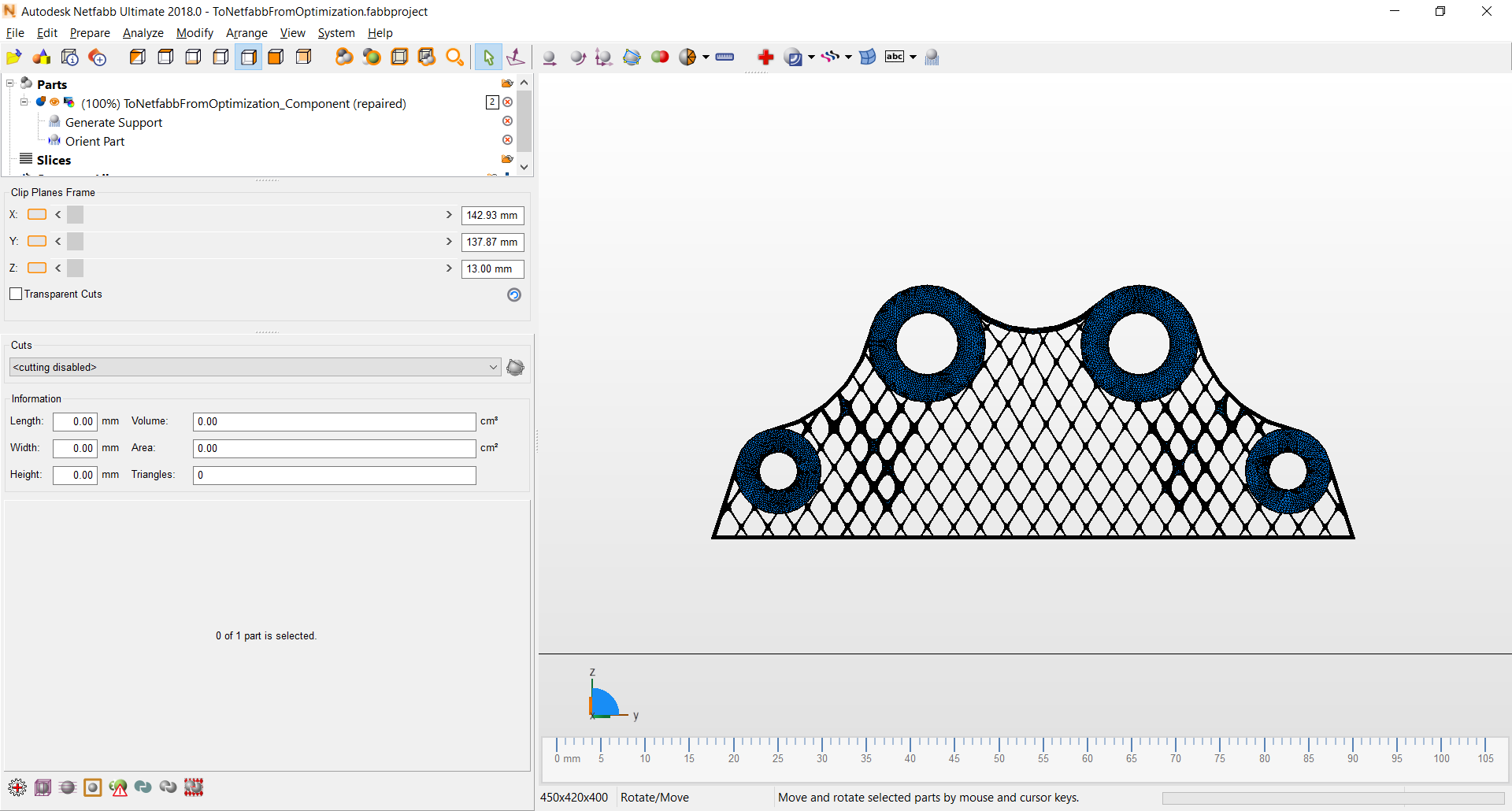

Процесс оптимизации внутренней структуры подразумевает наличие исходной 3D-модели нашего будущего изделия. В ходе ее подготовки к аддитивному производству в среде Netfabb нам доступна возможность отправить модель в утилиту «optimization utility», в которой нам непосредственно и доступны инструменты оптимизации. С внутренней структурой мы можем поработать и в самом Netfabb, но с использованием данного приложения процесс становится более автоматизированным. Если не вдаваться глубоко в технические особенности, процесс можно разделить на три составляющих.Первым делом мы формируем новую «начинку» нашего твердого тела, сообщая программному обеспечению тип решетки, которая будет наполнять внутреннюю структуру. Основными параметрами на этом этапе можно выделить непосредственно тип решетки, размеры ее элементов, а также шаг возможного изменения этих величин при дальнейшем процессе формирования структуры. Также в рамках первого этапа мы можем пойти дальше, оставив некоторые поверхности нашего твердого тела открытыми, если это необходимо. В этом случае мы говорим программе, какие внешние поверхности изделия мы оставляем, а от каких хотели бы избавиться. По завершении первого шага мы можем визуально оценить, на что будет примерно похоже наше конечное изделие.

Поведение модели в заданных условиях определяется с помощью небезызвестного движка Nastran. После задания граничных условий мы запускаем третий этап – расчет, который отвечает за оптимизацию созданной нами решетки. На приведенном ранее скриншоте внутренняя структура с виду выглядит не такой уж прочной, хотя размеры самого изделия невелики, так же как и заданные нагрузки. Именно для этого и предназначен последний шаг – программное обеспечение усиливает структуру решетки в нужных местах, исходя из заданных на предыдущем этапе условий. Процесс носит итерационный характер – структура решетки будет с каждым разом автоматически усиливаться в нужных местах. По завершении вычислений мы получаем конечный результат, который можно вернуть обратно в Netfabb.

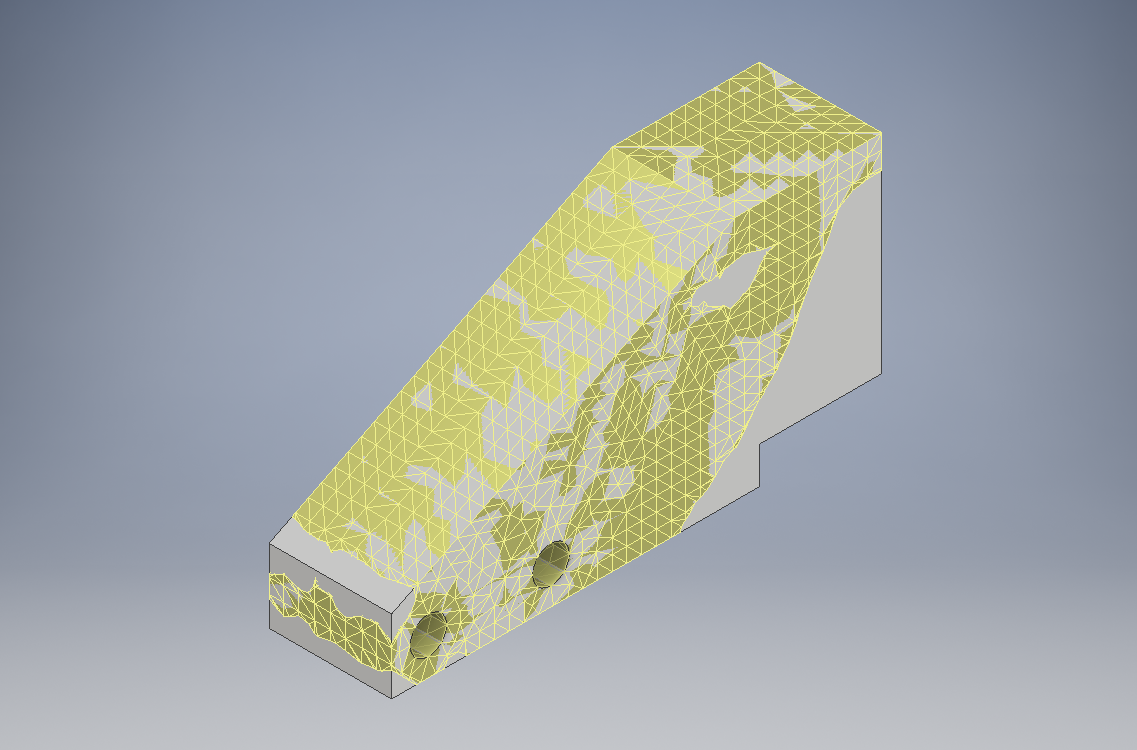

Топологическая оптимизация

С первым методом мы успешно разобрались. А что если у нас нет Netfabb, а получить облегченное изделие все-таки хочется? В таком случае воспользуемся второй технологией – топологической оптимизацией. По моему опыту, именно эта технология подразумевается большинством пользователей, когда речь заходит пусть даже о другом способе решения поставленной задачи. «Да, мы знаем – это же топологическая оптимизация», – периодически слышишь в ответ, даже если ты начинаешь разговор про оптимизацию внутренней структуры изделия, о которой мы написали ранее.Итак, как этот процесс работает в решениях Autodesk? Для начала стоит сказать, что данная задача решается как в продукте Inventor, так и во Fusion 360. При этом в случае с Fusion задача будет решаться в облаке и потребует для вычисления cloud credit, разгрузив локальные ресурсы вашего компьютера. Тем не менее рабочий процесс топологической оптимизации практически идентичен в обоих продуктах и выглядит следующим образом.

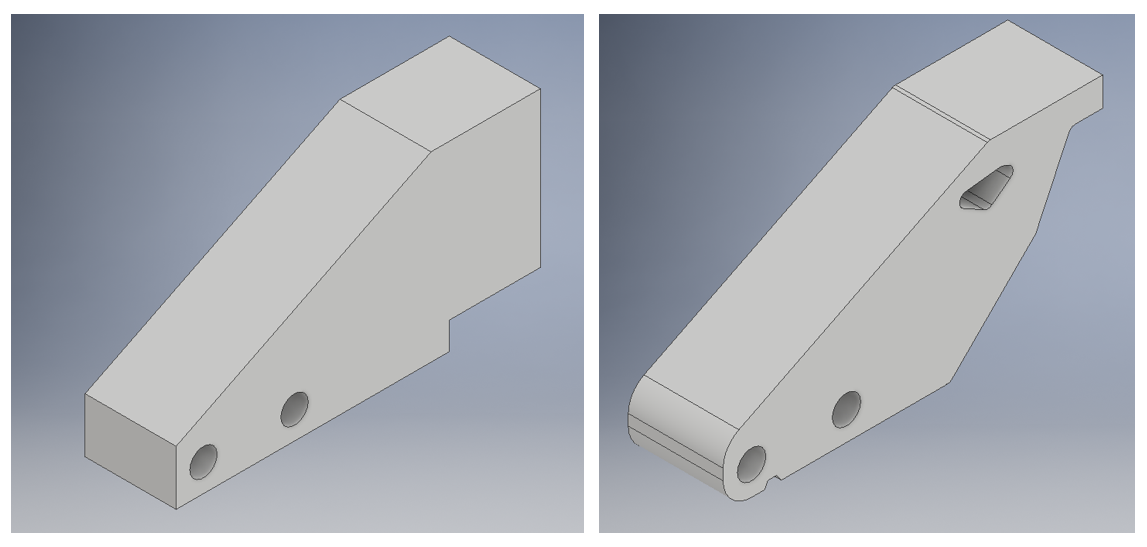

Подготовительный этап подразумевает определение следующих основных параметров: точек фиксации изделия, величины и места приложения нагрузок, областей, которые не будут затронуты в ходе оптимизации, и непосредственно результатов вычислений – точного значения массы либо ее желаемого снижения в процентах. После задания граничных условий мы запускаем расчет. По завершении вычислений программное обеспечение дает нам ответ в виде рекомендаций по тем областям, которые мы можем безболезненно удалить.

Из данного примера видно, что и топологическая оптимизация, и оптимизация внутренней структуры изделия требуют наличия предварительно смоделированной детали. В обоих случаях результатом работ является получение оптимизированной, облегченной конструкции с необходимыми прочностными характеристиками. Только в первом случае снижение массы обеспечивается оптимизацией внутренней структуры изделия, а во втором случае оптимизируется сама геометрия изделия без каких-либо внутренних изменений «начинки» детали.

Генеративный дизайн

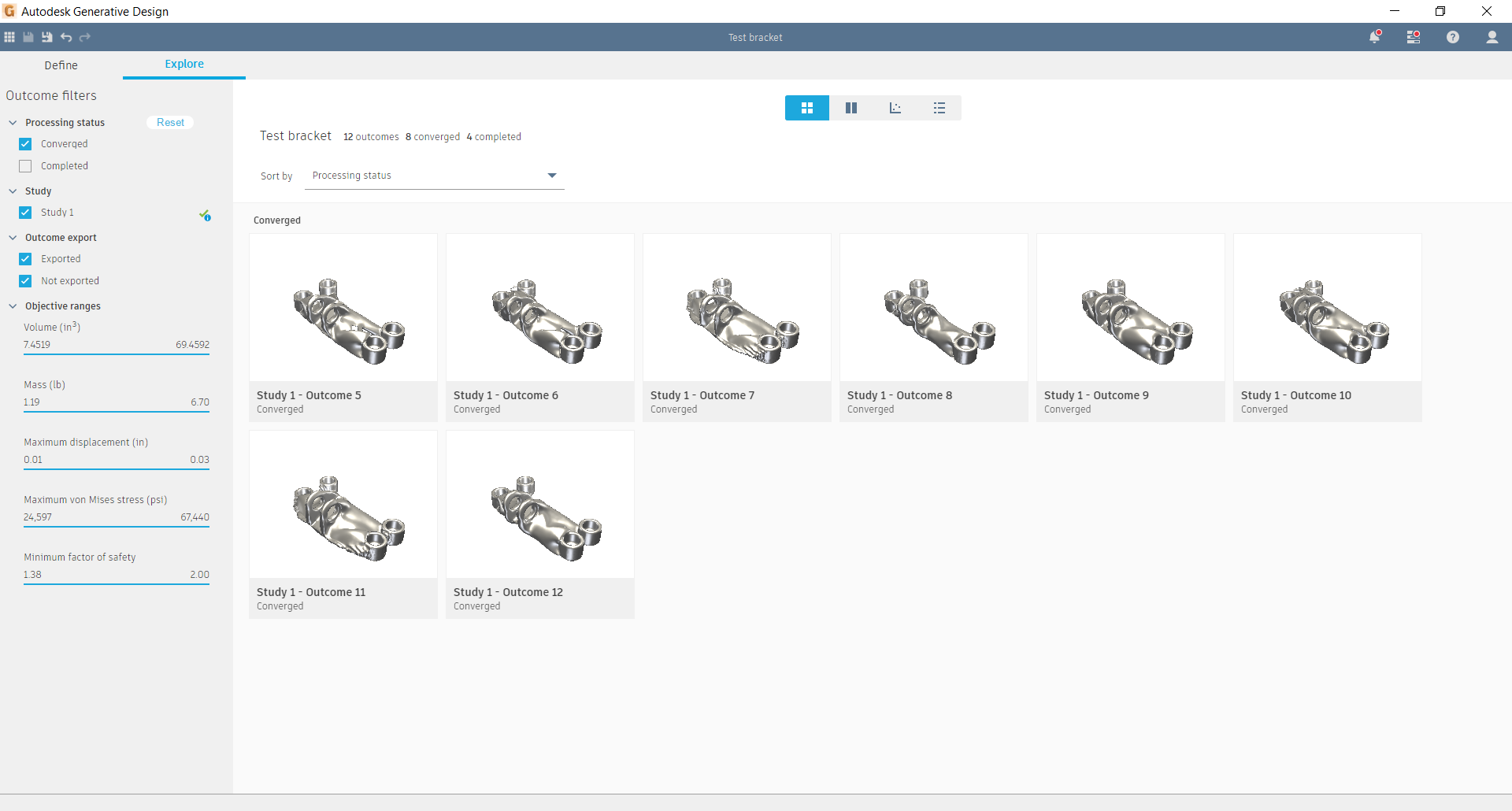

В настоящее время существует определенная путаница в терминологии. Генеративный дизайн (generative design) также иногда называют «порождающим проектированием» или «синтезом форм», что отражает процесс порождения формы изделия. В некоторых статьях при этом генеративным дизайном называют зонтичное понятие, объединяющее все вышеназванные технологии.Здесь я буду придерживаться, на мой взгляд, наиболее часто употребляемого в общении термина – генеративный дизайн – и понимать под этим технологию, отличающуюся от двух предыдущих. В отличие от них технология генеративного дизайна от Autodesk вообще не требует наличия 3D-модели нашего будущего изделия. Здесь процесс выглядит немного иначе и может поначалу показаться непривычным. На данный момент инструменты генеративного дизайна доступны в рамках решения Fusion 360 максимального исполнения Ultimate.

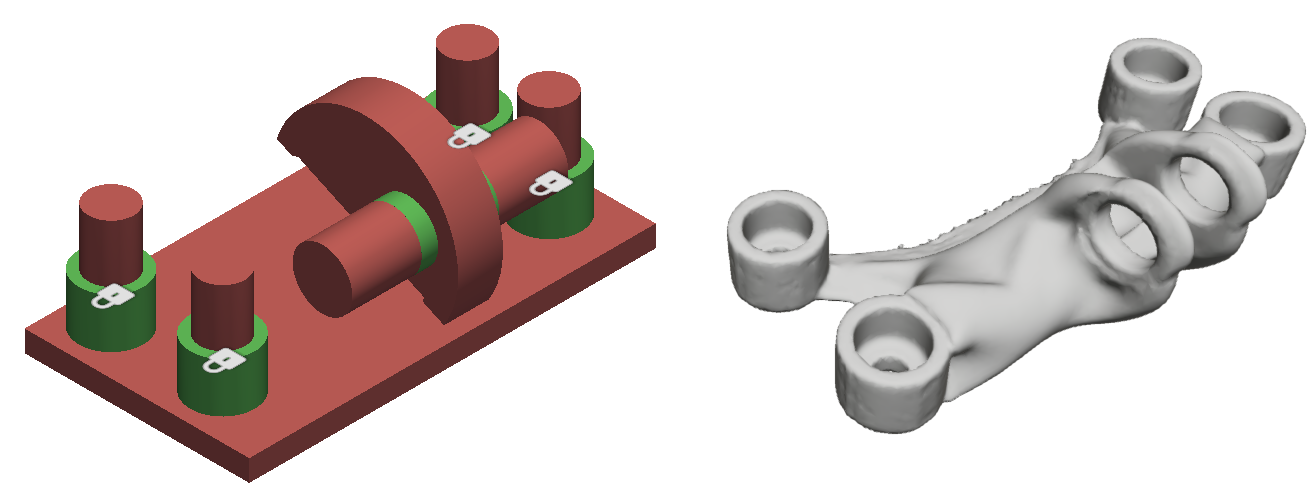

Первым шагом программному обеспечению необходимо сообщить, в рамках какого объема необходимо будет смоделировать наше будущее изделие. Для этого нам следует загрузить в программу ограничивающую геометрию для нашей конструкции, а также области, которые обязательно должны присутствовать в нашем изделии (например, геометрию, зарезервированную под крепеж). Если такой геометрии изначально нет, ее можно смоделировать в том же Fusion 360. При этом если мы ранее говорили о возможности оптимизации одной-единственной детали, то в данном случае мы можем говорить о замене узла, состоявшего из нескольких деталей, одним-единственным изделием. Для лучшего понимания, забегая немного вперед, приведу пример такой геометрии и уже созданного программой кронштейна. Здесь явно видно, что решение (справа) было найдено точно в рамках заданной изначально ограничивающей геометрии (слева красное) с учетом наших исходных пожеланий по областям, которые необходимо сохранить (слева зеленое).

Заключение

В заключение хочется коротко резюмировать основные отличия перечисленных в статье технологий, которые уже сейчас доступны в решениях Autodesk. В каждом случае результатом работы является облегченная по массе конструкция. В первых двух случаях необходимо наличие исходной 3D-модели будущего изделия, в то время как технология генеративного дизайна подразумевает задание ограничивающей геометрии.Оптимизация внутренней структуры изделия позволяет создать облегченную деталь за счет изменения ее внутреннего монолитного исполнения решеткой той или иной формы. Топологическая оптимизация модифицирует непосредственно геометрию нашей модели, по сути, сохраняя ту часть изделия, которая работает и несет нагрузку, не оставляя ничего лишнего. В обоих случаях результатом является единственная деталь. В то время как генеративный дизайн, используя в своей работе внутренние алгоритмы и работая с помощью облачных ресурсов, самостоятельно создает несколько готовых конструкций в зависимости от заданных начальных условий.