Ключевые слова:

КМКЭ, компонентный метод конечных элементов, расчёт узлов стальных конструкций, физическая нелинейность, статический расчёт, сварные швы, преднапряжённые болты, противосдвиговой упор, ручной расчёт, информационное моделирование, BIM.

- Расчёт узлов стальных конструкций. Состояние вопроса

- Зарубежная практика расчёта стальных узлов. Компонентный метод конечных элементов

- Программа IDEA StatiCa – инструмент на основе КМКЭ

- Интерфейс IDEA StatiCa Connection. Пример расчёта узла по СП 16.13330.2017

- Заключение

Аннотация

Статья посвящена вопросу расчёта узлов стальных конструкций. Материал статьи содержит краткое описание существующих методик расчёта и их сравнительный анализ. Основные разделы посвящены описанию компонентного метода, используемого в европейской практике, и его модификации – компонентному методу конечных элементов.Названный метод используется в программе IDEA StatiCa Connection, которая предлагает конструкторам надежный и проверенный инструмент для инженерного анализа, расчёта и проверки по нормам (в том числе российским) узлов стальных конструкций.

Приводятся описания основных принципов и теоретически обоснованных методов, заложенных в реализацию программы. В заключении статьи в качестве примера приводятся расчёт рамного узла по СП 16.13330.2017 средствами IDEA StatiCa Сonnection и сравнительный анализ полученного решения с ручным расчётом.

1 Расчёт узлов стальных конструкций. Состояние вопроса

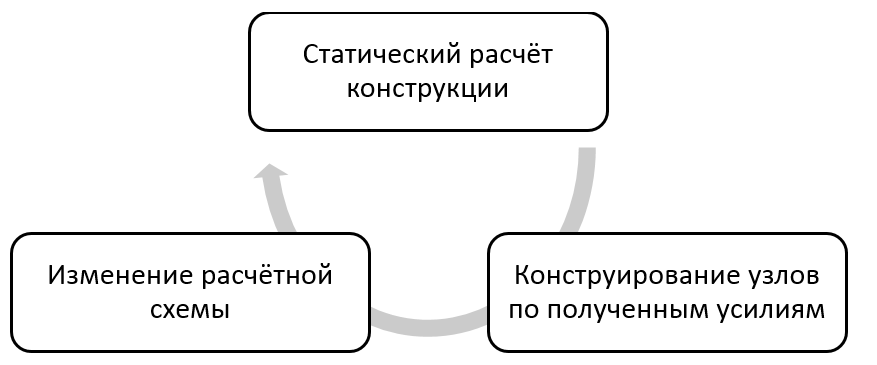

Сегодня трудно представить расчёт какой-либо конструкции без использования современных программно-вычислительных комплексов (далее ПВК). По мере развития информационных технологий функциональные возможности ПВК расширяются, позволяя решать более сложные задачи, в том числе с учётом физической, геометрической и конструктивной нелинейности. Широкие возможности ПВК позволяют создавать модели зданий и сооружений, максимально приближенные к реальности – с учётом жёсткости соединений элементов, нелинейной работы материала и др.В большинстве случаев чрезмерная детализация расчётной схемы и учёт различных типов нелинейности являются неоправданными. Время, затраченное на подготовку расчётной схемы и сам расчёт, не оправдывается избыточной точностью получаемых результатов.

Для того чтобы избежать чрезмерной детализации при расчёте зданий и сооружений, используются различные упрощения расчетной схемы. К примеру, все линейно-протяжённые конструкции – балки, колонны – моделируются стержневыми элементами; плоские элементы – плиты и стены – пластинчатыми элементами или просто нагрузками. Сопряжения элементов друг с другом и конструкций с основанием также описываются упрощённо. Реальные размеры соединений не учитываются, равно как и их жёсткость. Все узлы условно делятся на «жёсткие» (передающие вращательные усилия) и «шарнирные» (не воспринимающими моменты).

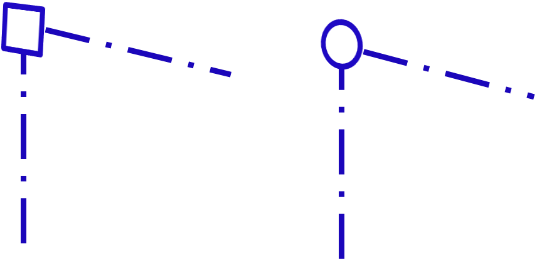

Рис. 1-1. Жёсткое (слева) и шарнирное (справа) сопряжение элементов

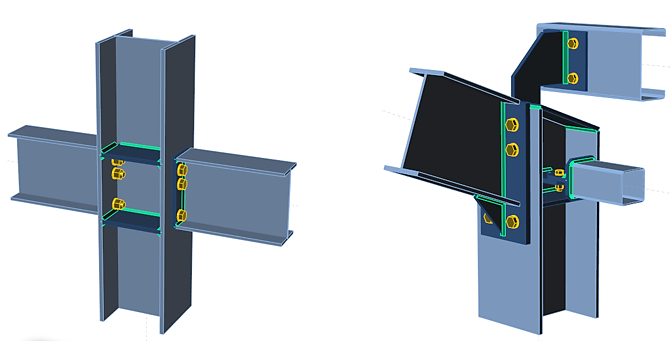

Рис. 1-2. Типовой (слева) и нестандартный (справа) узлы

При составлении модели узла, как правило, возникают следующие вопросы:

- Поведение материала

При переходе от расчёта модели всей конструкции к расчёту узлов всё большее влияние на работу конструкции оказывают локальные эффекты – места изменений сечения, точки приложения сосредоточенных нагрузок и расположение отверстий. Необходимо также учитывать нелинейную работу материала, так как неучёт локальных пластических деформаций приводит к перерасходу материала. Для стали, как правило, используется диаграмма Прандтля – упруго-идеально-пластическая.

- Описание модели сварных швов

Способ задания этих элементов в расчётной схеме прямым образом сказывается на результатах. Сварные швы часто заменяются абсолютно жёсткими телами, соединяющими детали или же просто объединением перемещений. И в первом, и во втором случае реальная жёсткость сварного шва не учитывается. Наиболее точным способом будет моделирование сварки при помощи объёмных или плоских конечных элементов, однако в случае нестандартных узлов это может вызвать определённые трудности при построении сетки конечных элементов.

- Модель болтов

Самые распространённые модели болта – пространственный стержень и упругая связь между двумя узлами. В такой постановке можно оценить усилия в болтах и сравнить их отклонение от допускаемых усилий. Однако при таком упрощении не учитываются различные факторы локального масштаба – смятие пластин телом болта, сдавливание детали под шайбой и др. Для решения этой проблемы можно использовать объёмные элементы, но это существенно усложнит схему и увеличит время расчёта.

- Оценка усилий и напряжений

При моделировании сварных швов объединением перемещений оценка их прочности становится невозможной. Хотя именно в них зачастую развиваются пластические деформации. Если сварные швы задавать объёмными элементами, то для оценки несущей способности шва придётся анализировать большое количество данных – величины нормальных и касательных напряжений в каждом конечном элементе.

- Учёт конструктивной нелинейности и локальных эффектов

При большом количестве соприкасающихся поверхностей моделирование контактов становится сложной задачей. Для этого требуется задавать специальные конечные элементы, работающие только на сжатие. Это справедливо также и для зон контакта шайбы и пластины в составе болтового соединения.

2 Зарубежная практика расчёта стальных узлов. Компонентный метод конечных элементов

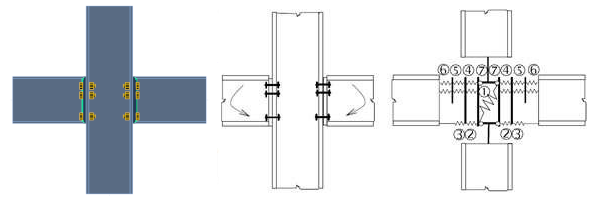

В зарубежной практике расчёта соединений стальных конструкций широкое распространение получил компонентный метод (далее КМ). Суть его заключается в том, что узел рассматривается как совокупность связанных друг с другом элементов – компонентов. Для заданного узла по определённым правилам строится расчётная модель, состоящая из упругих связей и стержневых элементов, воспринимающих продольные, поперечные, изгибные и крутильные деформации. На рисунке ниже каждому компоненту (стержню или пружине) соответствует своя цифра:- Стенка колонны, работающая на срез

- Стенка колонны, работающая на сжатие

- Полка и стенка балки, работающие на сжатие

- Полка колонны, работающая на изгиб

- Болты, воспринимающие растяжение

- Фланец, воспринимающий изгиб

- Стенка колонны, работающая на растяжение

Рис. 2-1. Компонентная модель узла

В результате расчёта в каждом компоненте находятся усилия и напряжения, которые в дальнейшем могут быть использованы для необходимых проверок узла (на прочность, устойчивость и др.) в соответствии с требуемыми нормами проектирования.

Компонентный метод используется в качестве основного в европейских нормативных документах (EN 1993-1-8-2009). Он значительно упрощает процесс расчёта типовых узлов – для них может использоваться единая компонентная модель, элементы которой будут иметь различные физико-механические характеристики, но одинаковое взаимное расположение. При небольших изменениях топологии узла его компонентную модель также придётся менять. Этот факт является основным недостатком этого метода – он имеет существенные ограничения при расчёте узлов произвольной формы.

Этого недостатка лишён метод конечных элементов (далее – МКЭ), позволяющий решать практически любые задачи, с которыми сталкиваются инженеры, – от линейных расчётов плоских рам и балок на статические нагрузки до динамических нелинейных расчётов сложных систем в трёхмерной постановке. Сложная, иногда неправильная форма расчётной области в данном случае не имеет особого значения – она разбивается на простые составляющие – прямые стержни, пластины, тетраэдры и т. д., работа которых описывается известными физическими законами и геометрическими уравнениями.

Рис. 2-2. Примеры разбивки схем на конечные элементы

Если КМ дополнить МКЭ, это позволит моделировать узлы, не ограниченные стандартными шаблонами, а жёсткость отдельных компонентов будет вычисляться автоматически исходя из их геометрических и механических свойств. Эта идея принадлежит профессору Франтищеку Уайльду, заведующему кафедрой стальных и деревянных конструкций Чешского технического университета в Праге.

Изначально данная методика разрабатывалась кафедрой стальных и деревянных конструкций факультета Гражданского строительства Чешского технического университета в Праге и факультетом металлических и деревянных конструкций Технологического университета в Брно в рамках гранта на научно-исследовательскую работу. Для расчёта узлов требовался подход, сочетающий в себе базовые положения КМ и универсальность МКЭ. Позднее он получил название компонентного метода конечных элементов – КМКЭ (в оригинале – Component Based Finite Element Method, CBFEM).

Модель узла в КМКЭ обладает следующими преимуществами:

- Универсальность

КМКЭ подходит для большинства соединений различной конфигурации – опорных и рамных узлов, узлов покрытия и других узлов, распространённых в инженерной практике.

- Удобство и быстрота работы с моделью

Результаты привычных расчётов можно получить за меньшее время по сравнению с другими подходами.

- Наглядность

КМКЭ модель даёт современному инженеру достаточное количество информации о поведении узла, его напряжённо-деформированном состоянии и коэффициентах использования отдельных компонентов, а также результатах общих проверок.

3 Программа IDEA StatiCa – инструмент на основе КМКЭ

Основной целью при разработке КМКЭ являлось получение модели узла, максимально приближенной к реальности. Одновременно с этим модель должна быть простой с точки зрения оценки результатов. В процессе разработки моделей компонентов, реализованных сейчас в IDEA StatiCa, было выполнено большое количество тестовых расчётов, натурных и численных экспериментов. Результаты этой работы собраны в книгу «Benchmark cases for advanced design of structural steel connections», написанной профессором Франтищеком Уальдом в соавторстве с Любомиром Шабаткой, генеральным директором компании IDEA StatiCa, и другими. Ознакомиться с этим материалом также можно на официальном сайте разработчика: www.ideastatica.com. Ниже приводится краткое описание моделей пластин, болтов и сварных швов, используемых в IDEA StatiCa.

- Модель материала

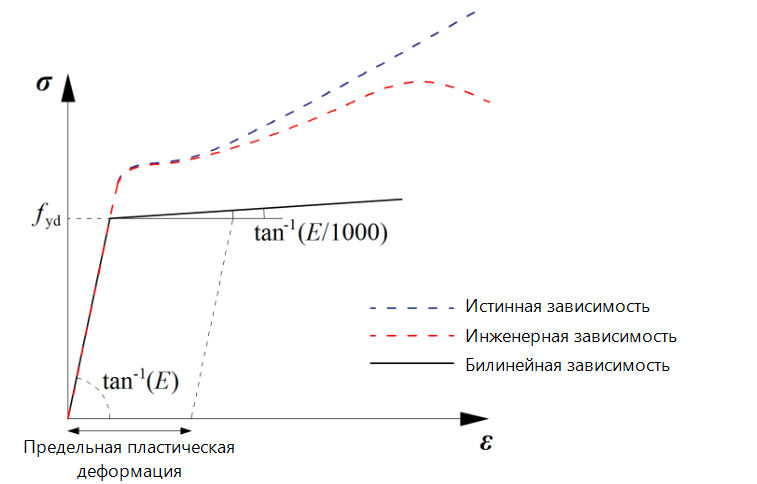

Для описания поведения материала, как правило, используются следующие модели: упруго-идеально-пластическая, идеально-упругая с упрочнением и истинная зависимость напряжений от деформации. В IDEA StatiCa для стали используется диаграмма Прандтля с небольшим наклоном вверх ветви, отвечающей за текучесть (показана серым цветом на рисунке 3-1). Критерий наступления предельного состояния связывается с достижением главной продольной деформации максимальной величины.

Рис. 3-1. Диаграммы работы стали

- Пластины и элементы. Сетка конечных элементов

Стенки и полки элементов, рёбра жёсткости, вуты и т. д. моделируются трёх- и четырёхузловыми конечными элементами оболочек с 6 степенями свободы в каждом узле (3 поступательных и 3 вращательных). Каждый элемент имеет 5 точек интегрирования по толщине, в каждой из которых в результате расчёта определяются нормальные и касательные напряжения и отслеживается момент момент наступления текучести.

Генерация сетки конечных элементов отдельно взятой пластины не зависит от других пластин. На конфигурацию сетки КЭ влияет расположение болтов, отверстий и вырезов. Разбивка происходит автоматически по заданным параметрам – максимальному и минимальному размеру КЭ (по умолчанию 50 мм и 10 мм соответственно).

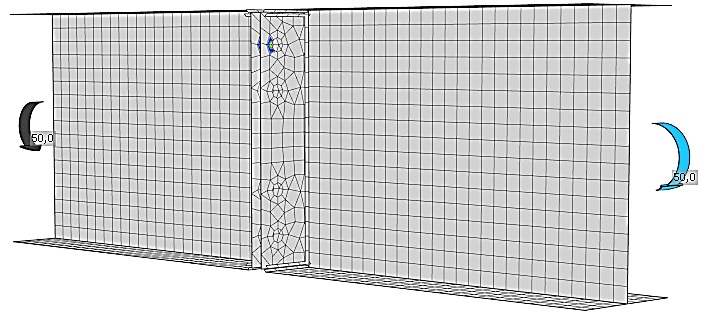

Рис. 3-2. Пример разбивки пластин на конечные элементы

- Контактные поверхности

Контактные зоны между пластинами существенно влияют на распределение напряжений между элементами узла. Решатель автоматически определяет узлы расчётной схемы, проникающие в соседние пластины, и вычисляет распределение контактных напряжений между этими узлами и пластинами. Это позволяет создавать контактные зоны с разной сеткой на пластинах (рис. 3-3).

Рис. 3-3. Работа контактных зон между стенками и поясами Z-образных профилей

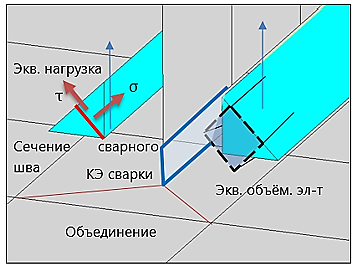

- Сварные швы

Для моделирования сварных швов используются специальные упругопластические объёмные элементы, учитывающие положение шва, его ориентацию и размеры. Момент наступления текучести отслеживается по величинам напряжений в сечении сварного шва (в объёмном КЭ сварки). Такая модель показывает истинные значения напряжений, которые напрямую используются для проверок (рис. 3-4).

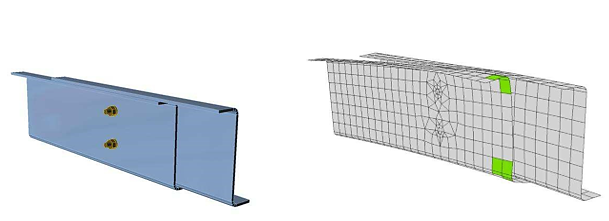

Рис. 3-4. Модель сварного шва в IDEA StatiCa

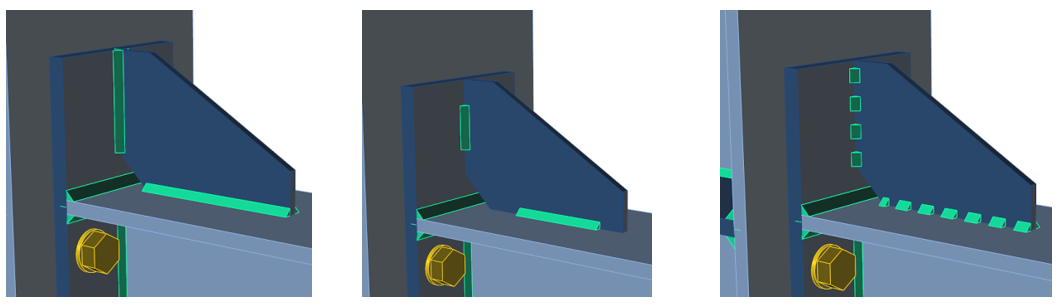

Конфигурация сварных швов может быть различной – они могут быть выполнены непрерывными, частичными и прерывистыми (рис. 3-5).

Рис. 3-5. Виды сварных швов. Слева направо: непрерывные, частичные и прерывистые

- Обычные болты

Болты моделируются нелинейными упругими связями, воспринимающими растяжение и срез. В окрестностях отверстия от болта на пластину передаются только сжимающие усилия. Это осуществляется при помощи специальных интерполяционных вставок между узлами тела болта и узлами краёв отверстий. Отверстия под болты по умолчанию назначаются круглыми, но могут быть и овальными – в этом случае болты могут свободно смещаться вдоль длинной стороны, не воспринимая поперечных усилий в этом направлении. После выполнения расчёта в каждом болте отображаются растягивающие и срезающие усилия.

- Болты с предварительным натяжением

Поведение таких болтов при растяжении аналогично обычным болтам с учётом усилия затяжки. Сдвигающее усилие в соединениях с преднапряжёнными болтами воспринимается не смятием пластин, а трением между ними (болто-контактом). В IDEA StatiCa выполняется проверка фрикционных соединений на восприятие сдвигающего усилия болтоконтактом. Если наблюдается проскальзывание, преднапряжённые болты не проходят проверку по деформациям.

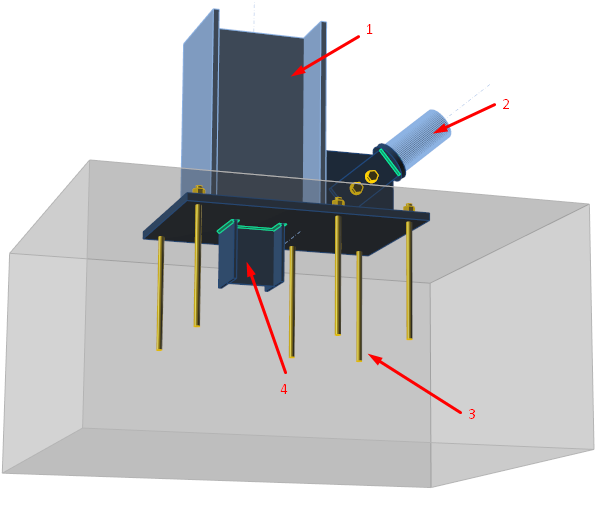

- Анкерные болты

Анкерные болты используются, как правило, в опорных узлах (рис. 3-6).

Рис. 3-6. Опорный узел.

Обозначения: 1 – колонна, 2 – подкос, 3 – анкер, 4 – противосдвиговой упорОни моделируются по тем же принципам, что и обычные. Отличие лишь в том, что анкерный болт с одного конца закрепляется в бетоне. Его длина определяется как сумма толщин шайбы, опорной плиты, слоя раствора и свободной длины анкера в бетоне.

- Бетонные блоки

При расчёте опорных узлов колонн (рис. 3-6) фундамент моделируется упругим основанием Винклера-Пастернака. Его жёсткость определяется в зависимости от его модуля упругости и высоты.

- Определение НДС узла

После выполнения этого расчёта IDEA StatiCa выводит изополя напряжений во всех пластинах, усилия во всех болтах и коэффициенты использования отдельных компонентов (болтов, анкеров, сварных швов) по заданным нормам проектирования.

- Расчёт узла на устойчивость

В ходе этого расчёта вычисляется критическая нагрузка – выводятся коэффициенты запаса устойчивости по первым шести формам.

- Расчёт жёсткости прикрепления элемента

Этот режим позволяет определить вращательную и продольную жёсткость прикрепления отдельных элементов к узлу. По результатам расчёта можно сделать вывод о том, каким в действительности является узел – жёстким, шарнирным или полужёстким.

- Расчёт узла на предельный момент

Позволяет произвести расчёт с учётом образования пластического шарнира в одном из элементов.

- Расчёт несущей способности узла

В ходе этого расчёта определяется предельная нагрузка, которая может быть воспринята узлом. Критерием являются образование предельной пластической деформации или коэффициенты использования компонентов, превышающие 100 %.

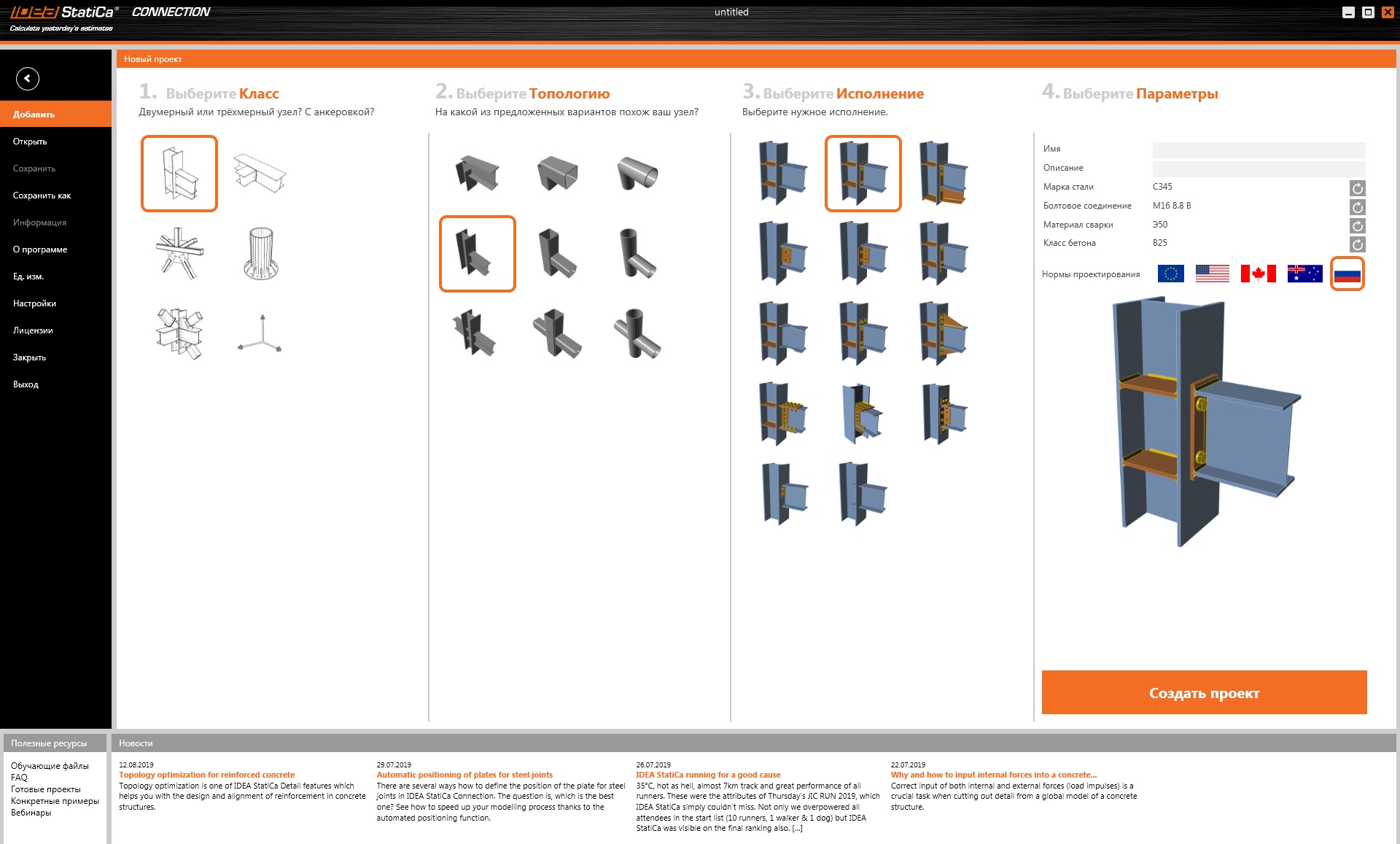

4 Интерфейс IDEA StatiCa Connection. Пример расчёта узла по СП 16.13330.2017

Первое, что видит пользователь, запуская IDEA StatiCa Connection, – диспетчер создания модели узла на главной вкладке (рис. 4-1). Здесь задаются параметры, определяющие тип узла, взаимное расположение его элементов, характеристики используемых болтов, анкеров и сварных швов, марки стали, а также нормы проектирования, по которым будет выполняться проверка компонентов узла – СП 16.13330.2017, Еврокод, американские, канадские или австралийские нормы. Выберем здесь СП 16.13330.2017, сталь С345Б, болты М16 класса 8.8 В и материал сварки – электроды Э50.

Рис. 4-1. Диспетчер создания модели узла. Вкладка «Главная»

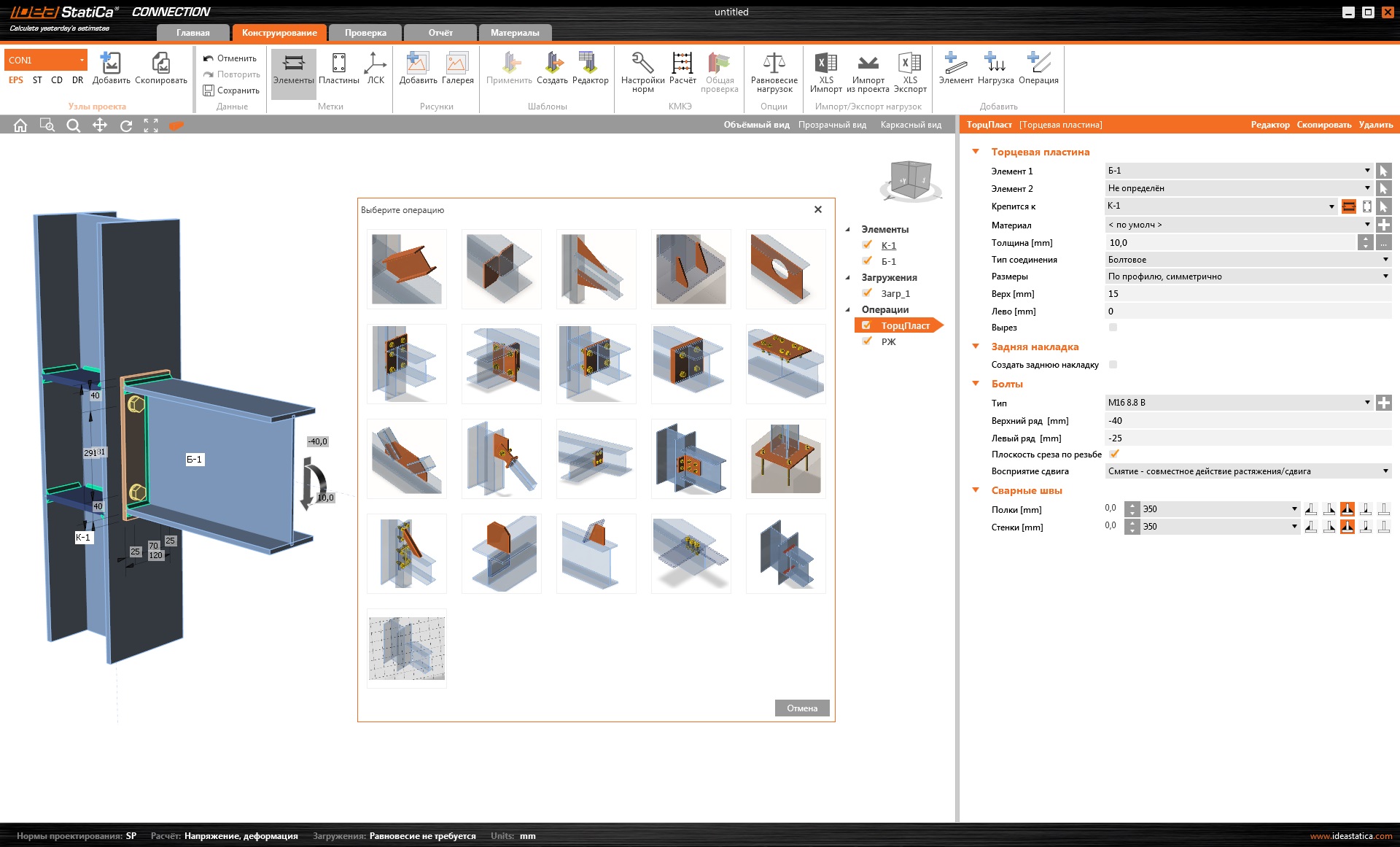

Рис. 4-2. Интерфейс IDEA StatiCa Connection. Вкладка «Конструирование». Монтажные операции

4.1 Расчёт узла на действие поперечной силы и изгибающего момента

В свойствах монтажной операции «Торцевая пластина» (в правой части окна на рис. 4-2) назначим катеты сварных швов крепления балки к фланцу (kf = 6 мм для полок и 4 мм для стенки) и катеты сварных швов рёбер жёсткости колонны (kf = 6 мм). Здесь же задаётся тип болтов – доступны как обычные болты, так и болты с предварительным натяжением. Выберем напротив свойства «Передача сдвигового усилия» параметр «Трение». Это значит, что теперь сдвиг в соединении будет восприниматься трением между соединяемыми деталями.

Сечение колонны – Дв_20К2 (толщина полки tf = 12,0 мм), балки – Дв_25Б2 (толщина полки tf = 9 мм), толщина рёбер жёсткости – 9 мм.

Приложим нагрузки – поперечную силу Vz = -40 кН и изгибающий момент M = 10 кНм и перейдём на вкладку «Проверка». Нажав на кнопку «Расчёт», выполним упругопластический расчёт с учётом физической нелинейности материала и проанализируем полученные результаты.

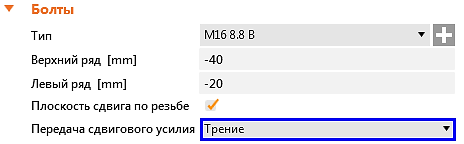

Согласно разделу 14.3 СП 16.13330.2017 преднапряжённые болты М16 класса прочности 8.8 и класса точности В имеют следующие характеристики:

Rbh = 0,7∙Rbun = 0,70∙830 = 581,0 МПа,

Abn = 157 мм2

Тогда по формулам пункта 14.3.3 СП 16.13330.2017 получим:

Qbh = Rbh Abh μ/γh = 581 ∙157∙0,42/1,12∙10-3 кН = 34,21 кН,

что полностью соответствует значению, вычисленному в IDEA StatiCa (рис. 4-3).

Рис. 4-3. Результаты расчёта. Нормативные проверки

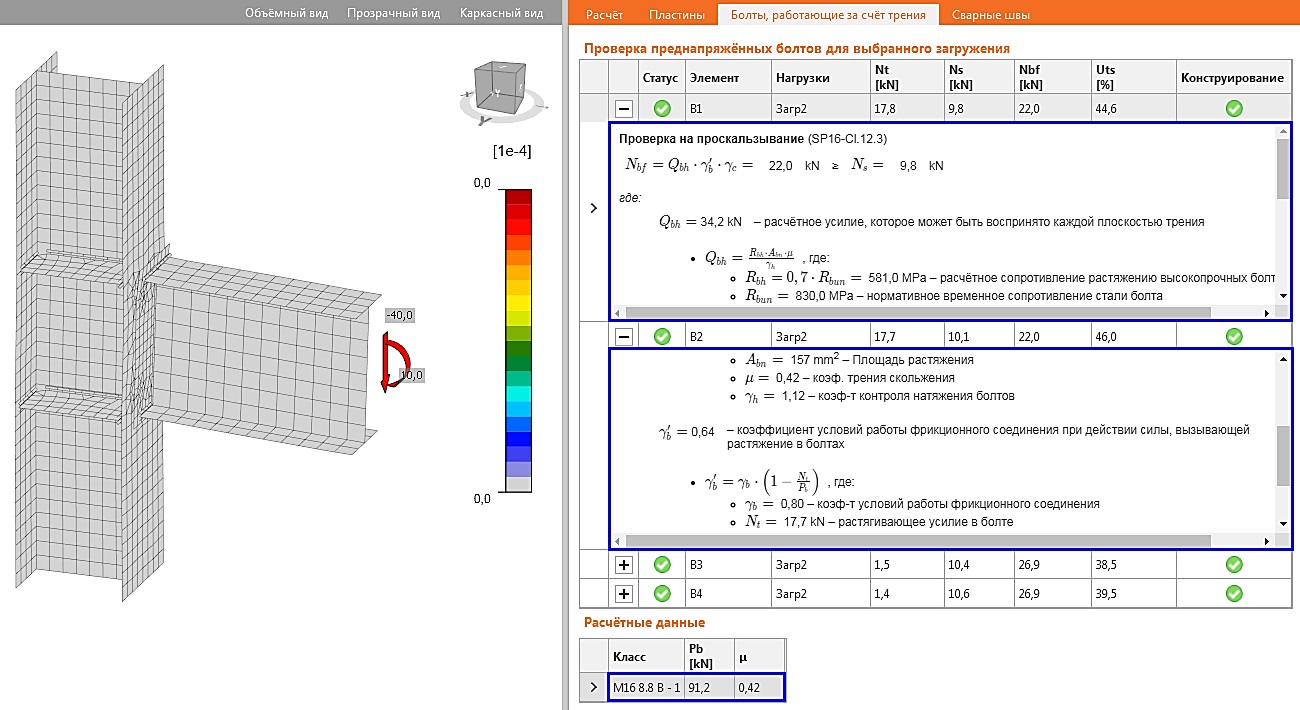

Проверка сварных швов выполняется по двум сечениям – металлу шва и металлу границы сплавления (рис. 4-4). Для каждого КЭ сварки вычисляется приведённое сдвигающее усилие, которое подставляется в формулу из пункта 14.1.16. Все параметры швов (длины, катеты, расчётное сопротивление) берутся из модели узла в IDEA StatiCa.

Рис. 4-4. Проверка сварного шва по металлу шва (слева) и металлу границы сплавления (справа)

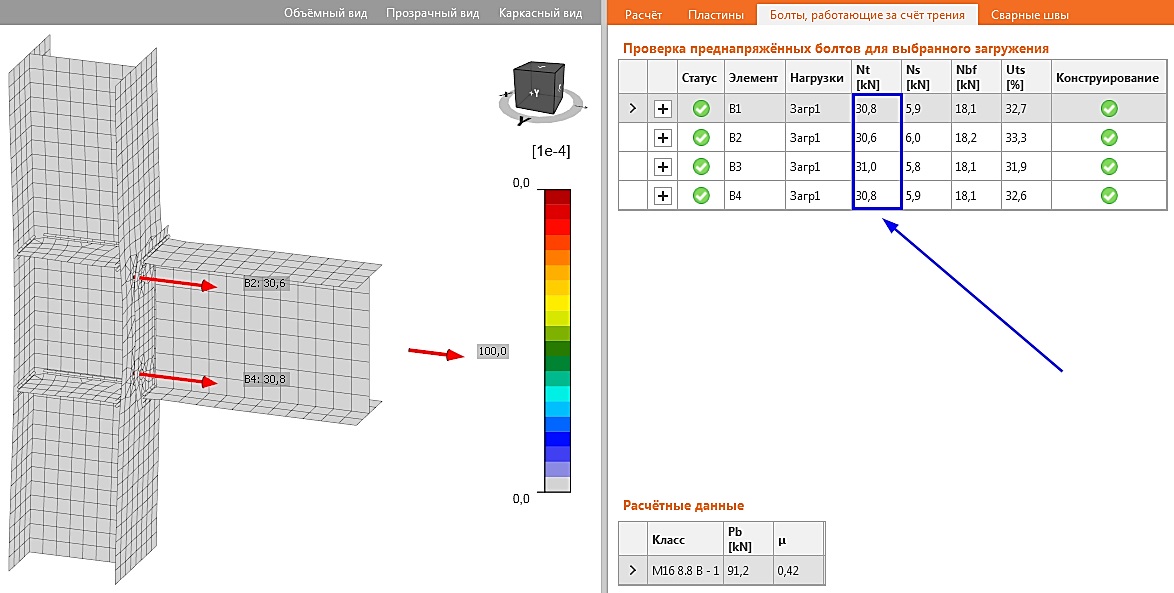

4.2 Расчёт узла на действие продольной силы

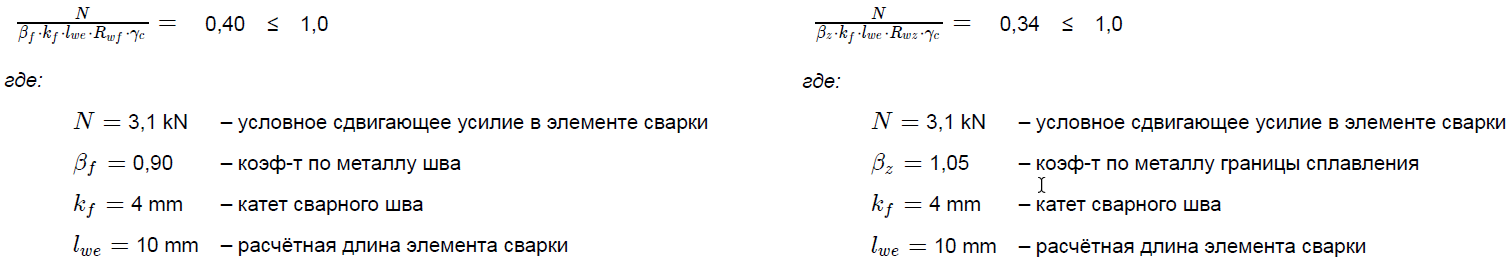

Произведём аналогичный расчёт на действие только продольной силы N = 100 кН и проанализируем растягивающие усилия в болтах.

Рис. 4-5. Результаты расчёта. Растягивающие усилия в болтах

Результаты численного расчёта в IDEA StatiCa приводятся на рис. 4-5. Сумма продольных усилий составляет 30,8 + 30,6 + 31,0 + 30,8 = 123,2 кН и превышает заданное значение в 100 кН, так как при расчёте в IDEA StatiCa учитывается жёсткость фланца – здесь имеет место «рычажный» эффект.