Оригинал заметки: When Generative Design Backfires – VW’s New Wheels

Д.Левин: Скепсис относительно генеративного дизайна и его критика являются совершенно естественным следствием рекламных восторгов, сопровождавших первые примеры применения новой технологии. Однако и сами рекламные восторги стоит оценивать как естественный и неизбежный побочный эффект почти любой достаточно радикальной инновации: как же иначе привлекать внимание рынка и как иначе поддержать конкуренцию среди дюжины лидеров, энергично маркетирующих свои эксперименты с GD?

Эффектные примеры снижения веса конструкций с помощью получения их часто весьма экзотических форм, как видим, удачно привлекли внимание публики, но, с другой стороны, отвлекли ресурсы от других сфер приложения GD. Как мне уже приходилось отмечать, с фундаментальной точки зрения GD – это (1) сужение «универсального» пространства решений с помощью системы содержательных ограничений и (2) автоматический, автоматизированный или «ручной» выбор прагматически или/и эстетически подходящего решения из сравнительно узкого, обозримого множества вариантов: такая интерпретация ничего не говорит о задаче экономии веса, но может относиться к оптимизации любых параметров и не только к оптимизации. Думаю, что автоматический вариант – порождение всех формальных возможностей – чисто рекламный трюк (мол, компьютер всё делает сам, искусственный интеллект), хотя и на определенном этапе полезный.

Генеративный дизайн – один из явно полезных методов проектирования, он обязательно займет разумное место в наборе эффективных технологий, которые в уместных случаях должны применяться в уместных сочетаниях.

Креативность инженеров находит выход с помощью 3D печати

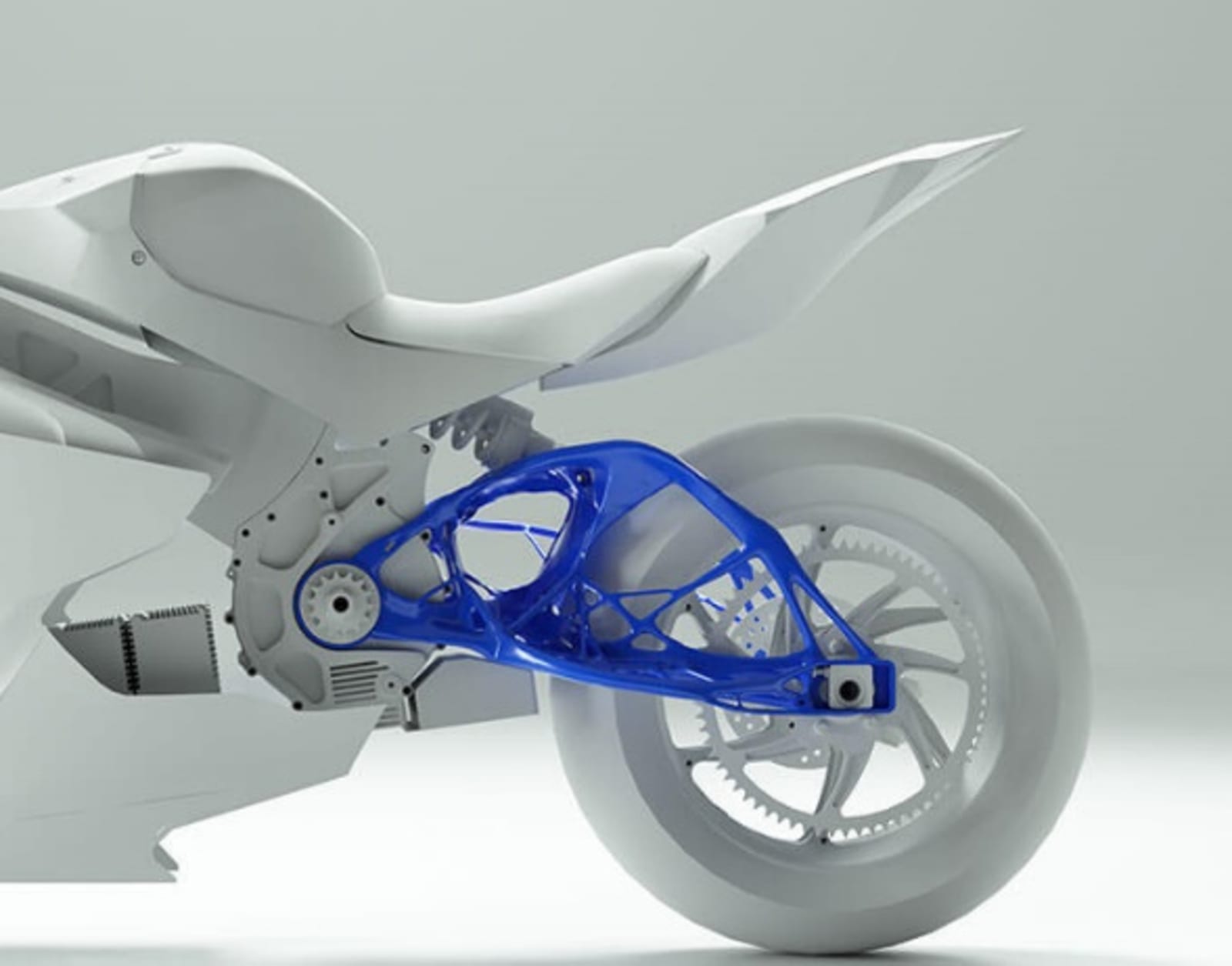

То, что выглядело как ветки, оказалось металлическими формами, созданными в результате работы алгоритмов генеративного дизайна в Autodesk Fusion 360 и напечатанными на 3D-принтере. Согласно Volkswagen, с помощью генеративного дизайна удалось сэкономить 18% веса конструкций.

Герой в легком весе?

Очевидно, что оранжевые колеса внесли свой вклад в снижение веса автомобиля. Генеративный дизайн предназначен для создания новых форм, в том числе форм, о которых вы, возможно, даже не задумывались, форм, предлагающих весовое преимущество по сравнению с традиционными формами, для чего материал рационально помещается туда, где он необходим, и удаляется оттуда, где без него можно обойтись. Но глядя на оранжевое колесо, мы задавались вопросом: получили ли мы с помощью генеративного дизайна то, что нам нужно? Является ли изменение формы проверенного временем колеса правильным решением? Если мы хотим уменьшить вес, то первое, что приходит в голову, – заменить материал. Например, замена стали алюминием при сохранении прежней формы сделает деталь легче более чем на 60%.

После представления на главной сцене у стенда микроавтобуса Volkswagen не было недостатка в посетителях. Все, что связано с автомобильной и аэрокосмической промышленностью, особенно нечто необычное, всегда собирает толпу технических фанатов. Кроме того, в этом микроавтобусе было что-то ностальгическое, что привлекало тех из нас, кто жил в 1960-х. На фотографиях того времени часто можно увидеть туриста на Фольксвагене, разрисованном цветами и с изображением пацифистского символа, – но с обычными стальными колесами с колпаками.

На выставке, посвященной 20-летию Центра инноваций и инжиниринга Фольксваген в Белмонте, Калифорния, микроавтобус Volkswagen удачно сочетал футуристический и ретро стили. Многочисленные фотографии и репортажи в средствах массовой информации говорили о произведенном впечатлении. Возможно, вы читали одну из этих историй, рассказывающих о генеративном дизайне с оранжевыми колесами как о новейшем ярком достижении и о том, насколько он прочнее и легче.

И опять уже в 1001 раз ... Постеры предшествующих сенсаций 3D-печати: кронштейн для ремня безопасности GM, топливная форсунка GE, поворотный рычаг Lightning Motorcycle

(фотографии предоставлены Wired, GE, Autodesk)

Назовем это искусством

Мы должны признать, что колеса микроавтобуса Volkswagen выглядят круто. Говоря так, мы, инженеры, слегка отступаем от своих принципов, тщетно пытаясь поколебать свой имидж солидного, серьезного и не следящего за модой человека. Мы больше не носим вкладыши для ручек в нагрудном кармане, но люди все равно могут выделить нас в толпе. Мы любим ставить «крутое» на место. «Функция прежде формы», – пренебрежительно говорим мы о вещах, претендующих на крутость. Мы смотрим свысока на тех, кто ставит нас ниже крутых, на тех, кто выбирает автомобили по их блеску и форме. Настоящие инженеры так не поступают. Мы купим автомобиль с учетом его характеристик, расхода бензина, данных из отчетов об авариях и т. д. Если есть красота, которой мы можем восхищаться, то это красота простоты – например, оптимальная форма.Оптимальное колесо намного проще

Является ли велосипедное колесо оптимальным? Спицы на велосипедном колесе прямые и гладкие и имеют оптимальную конструкцию для растягивающей нагрузки, что делает колесо легким, прочным и дешевым.

Возьмите, например, велосипедное колесо со спицами. Не существует никакой другой конструкции колес, более оптимальной по соотношению веса, прочности и стоимости.

Спицы на велосипедном колесе являются конструктивными опорами. Проще говоря, вес велосипеда и водителя полностью поддерживается прямыми спицами, идущими от ступицы до обода колеса. Спица находится в состоянии чистого натяжения, что позволяет ей выдерживать огромную нагрузку. Форма простой спицы имеет круглое сечение и является гладкой и прямой. Она совсем не похожа на ветвистые фигуры в ретро-микроавтобусе Volkswagen.

Спица является гладкой и прямой не только из-за метода изготовления (это нарезанная проволока), но и потому, что было доказано, что это оптимально. Любые утолщения на спице только бы добавили лишний вес. Любой изгиб спиц не выдержал бы малейшего напряжения без пластической деформации.

Можно возразить, сказав, что ветки колес Volkswagen специально сделаны толстыми, чтобы они могли выдерживать растягивающие и сжимающие нагрузки даже в изогнутом состоянии, но вряд ли это оптимальное использование материала. Кроме того, резкий изгиб толстых элементов конструкции является фактором концентрации напряжений.

GD-колесо от Volkswagen порождает вопрос: каковы же критерии успеха?

Если мы называем оранжевое колесо микроавтобуса Volkswagen успешным проектом, то инженеры могут задать вопрос: а каковы критерии успеха? Если критерием является новизна, колеса успешны без вопросов. Если критерием является снижение веса, тогда сравнение следует проводить с другими легкими конструкциями, такими как спицевые и сплошные колеса. Чтобы генеративный дизайн воспринимался всерьез как технология будущего, разработчики программного обеспечения должны избегать создания «выигрышных» вариантов, которые выигрывают в одном отношении, но проигрывают в другом.Генеративность наиболее громко рекламируется в связи с уменьшением веса, как мы видели это на примере нескольких успешных прототипов, которые хорошо работали в условиях конкретной нагрузки. Например, о креплении ремня безопасности GM говорится, что у него лучшее отношение прочности к весу в момент, когда ремень безопасности находится под нагрузкой (в аварийной ситуации), что приводит к натяжению его длинных тонких элементов. Однако при сжатии, например, когда на кронштейн давит большой вес, длинные тонкие элементы не выдержат. В действительности кажется, что ни один коммерческий проект генеративного дизайна, который мы видели, не способен выдержать критическую продольную нагрузку в балках или плитах.

Другим явным недостатком генеративного дизайна является неспособность производить формы, которые могут быть изготовлены с помощью традиционных средств производства. Процесс создания оптимальной формы, который на 100% основан на алгоритмах роста костей, дает на выходе неровные образцы. Костная ткань, в частности между двумя частями сломанной кости, образуется из волокон, которые растут из обоих концов кости и встречаются под углами, всегда отличными от прямого, и чудесным образом волокна начинают переплетаться, образуя в конце процесса восстановления нарост. Но со временем, если пациент не слишком стар, кость реконструирует себя и удаляет нарост.

То есть алгоритмы работают так, что рост костей будет остановлен, после чего, возможно пройдет некоторое время, а потом начнется трансформация кости в гладкую форму. Теоретически, такой алгоритм мог бы работать без остановок и убирать излишки материала там, где не обнаружено напряжения, – например на выступе, и добавлять материал там, где напряжение высокое, – в области за выступом, в конечном итоге создавая длинный прямой элемент. Но это должно повторяться на большом количестве итераций, и следует иметь в виду, что каждая итерация представляет собой полный анализ напряжений для множества элементов. Умножьте это на количество частей в детали, и вы быстро получите нерешаемую задачу, даже для HPC.

Отсюда следует, что большинство проектов генеративного дизайна создают форму, которая может быть только напечатана на 3D-принтере. Но 3D-печать не всегда доступна, из-за того что формы могут быть слишком большими или по ряду других причин. Неровные формы используются в качестве «вдохновения» для окончательных проектов, некоторого эвфемизма для конструктора, кропотливо переделывающего деталь по частям, заменяя каждый неровный элемент другим – прямым/круглым/гладким – так что он может быть изготовлен традиционными производственными методами.