Насколько легко использовать возможности современных систем автоматизированного проектирования для автомобильной отрасли, включая инструменты моделирования поверхностей и функции работы с цифровыми макетами программного решения CATIA V5? Какой это дает эффект, какие возникают проблемы? Лучше всего показать это на конкретном примере.

В данном случае речь пойдет об одном из проектов компании «Ладуга». «Ладуга» — это российская автомобильная инжиниринговая компания, разрабатывающая электронные и механические компоненты и системы для транспортных средств. Она работает с отечественными и зарубежными автомобильными компаниями — Daimler, General Motors, Audi, Opel, АВТОВАЗ, КАМАЗ, РОСТЕЛЬМАШ, УАЗ и рядом других.

Конечно, CATIA — это не единственный применяемый в компании программный пакет. Ее инженеры работают с CAD пакетами (NX), CAE пакетами (PRADIS, LS-Dyna, Ansa, Ansys, Ansys CFX, Fluent, Ansa, Salome, Code-Aster, OpenFoam). Однако CATIA играет ключевую роль в проектах по разработке дизайна, собственно проектированию и оптимизации в соответствии со стандартами и требованиями к автомобилю.

Например, как спроектировать детали интерьера легкового автомобиля, его внешние поверхности — крылья, бампер, то есть экстерьер автомобиля? Без серьезной САПР не обойтись. С деталями двигателя или элементами трансмиссии тоже все непросто.

Сложная задача

В описываемом проекте перед инженерами-проектировщиками стояла задача разработки модуля впуска для двигателя легкового автомобиля. В связи с запуском автопроизводителем новой линейки легковых авто на них было решено устанавливать новый двигатель. Как нередко бывает, новую модель двигателя разрабатывали путём модернизации старого: были изменены и добавлены некоторые компоненты.

В частности, поскольку новый двигатель должен иметь большую мощность и больший рабочий объем, потребовалась модификация модуля впуска.

Инструментарий проектировщика

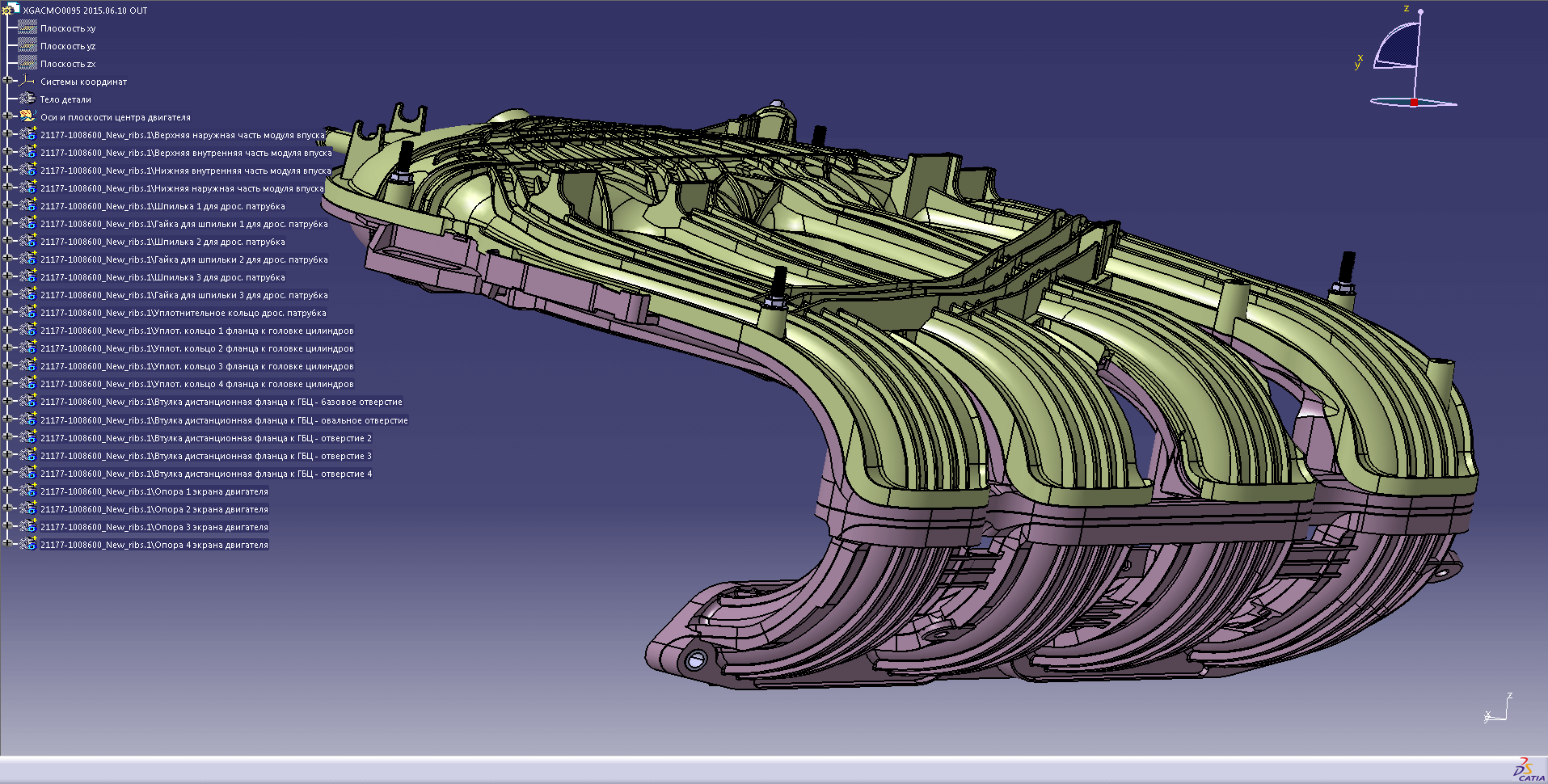

Программное обеспечение CATIA V5 позволяет разрабатывать трехмерные модели изделий, ассоциативные чертежи деталей и сборочных единиц, поддерживает работу с большими сборками, ассоциативные связи между 3D-моделью и ее проекциями на чертежах, включает в себя инструменты моделирования поверхностей и работы с цифровым макетом (DMU).

«Применяемое нами программное обеспечение CATIA V5 позволяет создавать детали сложной формы, поддерживает параметризацию, в нем достаточно просто редактировать геометрию изделия, например менять ключевые геометрические параметры. Наши инженеры уже имели опыт работы с данным программным продуктом на предприятиях автомобильной промышленности. И это во многом обусловило его выбор», — рассказывает Валерий Овчинников, генеральный директор ООО «Ладуга».

Разделение труда

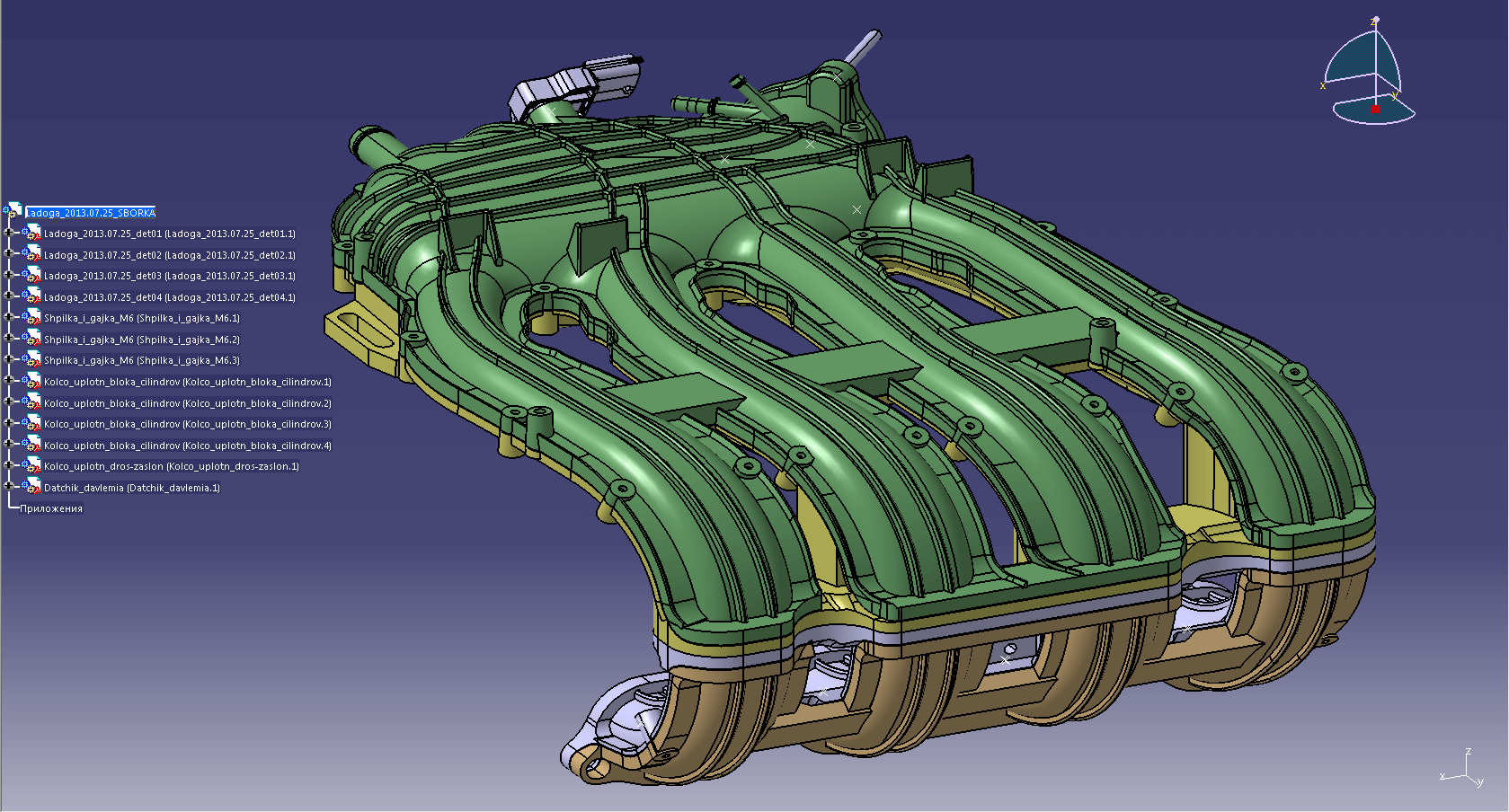

Проект впускного коллектора (модуля впуска) для двигателя легкового автомобиля — один из самых крупных и длительных в данной компании. Он реализовывался с июля 2013 года по сентябрь 2015 года. Проектирование и подготовку конструкторской документации выполнили специалисты компании «Ладуга», а непосредственно изготовлением изделия и поставкой на конвейер занимается ее индустриальный партнер. Над проектом работали конструкторы и команда расчетчиков «Ладуги».

К конструкции изделия предъявляется множество требований. Модуль должен быстро и просто устанавливаться на конвейере, нужны удобный доступ к свечам зажигания и возможность легко замерить уровень масла. Для оценки выполнения этих требований применялся кинематический анализ модели. Непосредственно проектирование изделия выполнялось в пакете CATIA V5. В нем же готовилась конструкторская документация.

Множество подобных проектов компании «Ладуга» выполняются в CATIA V5. Они длятся от месяца и дольше, в зависимости от стадии автомобильного проекта. Другие проекты, например связанные с электроникой, могут выполняться с помощью других программных пакетов, что связано с требованиями заказчиков. Сам процесс проектирования выполняется совместно конструкторами, технологами и расчётчиками. Расчеты в «Ладуге» выполняются в отдельных CAE пакетах, в том числе разработанных самой компанией.

Определенные конструкторы работают с задачами моделирования сложных поверхностей, другие занимаются только моделированием сборок, компоновкой или выпуском чертежей — у них более простые рабочие места. Такой продукт, как CATIA, требует от инженера высокой квалификации, особенно это касается работы со сложными поверхностями. Поэтому в компании выделена отдельная группа конструкторов, которая занимается такими задачами.

От прототипа — к изделию

Конечно, модуль впуска — это прежде всего аэродинамика. Его задача — максимально наполнить воздухом цилиндры двигателя. В течение двух месяцев конструкторы и расчетчики перебрали множество решений.

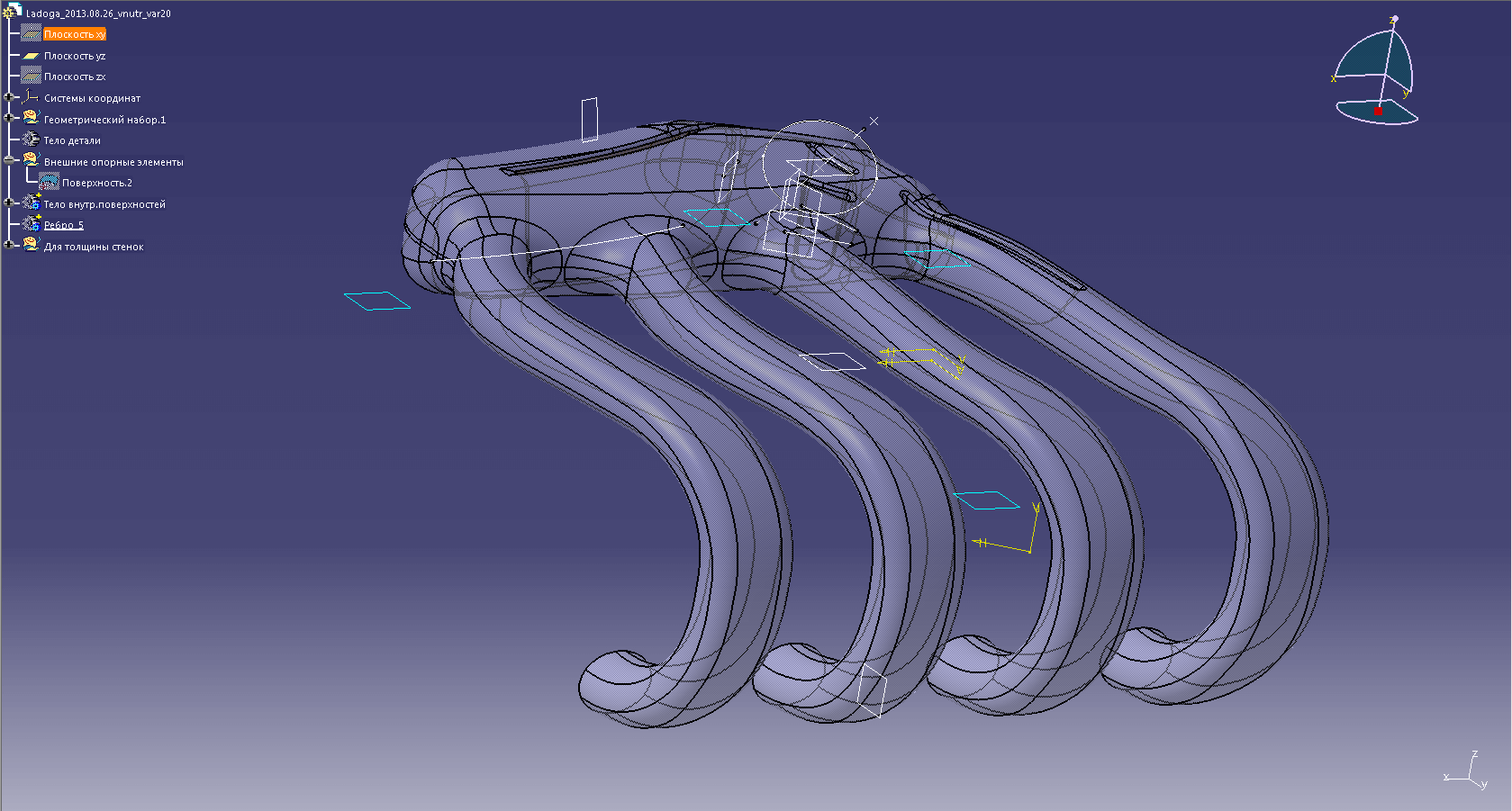

Рассматривали варианты банки модуля с дополнительными сквозными колодцами для управления потоками воздуха, внутренними рёбрами, различной формой каналов (раннеров). Всё это обсчитывалось на проверку требований по аэродинамике и акустике. Основными критериями по аэродинамике были максимальное наполнение цилиндров и равномерное распределение воздуха по цилиндрам. А оценка уровня шума особенно важна, поскольку пластиковый корпус модуля мягкий по сравнению с традиционным алюминиевым модулем.

По результатам проектирования изготавливается опытный образец изделия. Модуль впуска работает в подкапотном пространстве в сложных условиях. Стандартная 3D печать в 2013 году, увы, давала на выходе слишком хрупкие детали, которые не могли выдержать ни высоких температур, ни больших нагрузок. Поэтому основной технологией прототипирования тут выступало литье в силиконовые формы.

Серийное изделие изготавливается из стеклонаполненного полиамида. Это очень жесткий материал, отвечающий требованиям по шуму и вибрациям. Он может работать в суровых условиях при высоком уровне вибраций и температуре свыше 120° С — те самые условия эксплуатации в верхней части двигателя, находящегося под капотом.

В целом процесс прототипирования организован следующим образом. Первый прототип, как правило, функциональный: на нём проверяются функциональные требования, та же аэродинамика и шумы. При этом необязательно выдерживаются параметры толщины корпуса, его материал может быть другим, главное, чтобы деталь выдержала эти испытания.

После функциональных испытаний изготавливается следующий прототип, уже более близкий к конечному варианту. Он обязательно выполняется из основного материала, чтобы подтвердить, что изделие отвечает всем целевым технологическим и функциональным требованиям.

Все это были стендовые испытания двигателя. И вот теперь пришла пора испытать нашу конструкцию на автомобиле. И не на одном! Испытателям необходимо предоставить 20-30 экземпляров прототипов.

3D печать в этом случае экономически не всегда целесообразна, и снова вступает в игру литье в силиконовые формы. Суть технологии в следующем: с помощью 3D печати получаем мастер-модель, на ее основе получаем силиконовую форму. Такая форма выдержит изготовление около 30 экземпляров (для более простых деталей возможно больше).

А дальше автомобили с прототипами модуля разъедутся по всем уголкам будущего рынка продаж. Равнины, горы с разреженной атмосферой, жаркие сухие пустыни, высокая влажность, зима и лето – именно в этих условиях испытатели вместе с электронщиками калибруют двигатель под новую систему впуска.

После успешных испытаний идут следующие этапы: изготовление серийной оснастки, финальные проверки изготовленных на ней изделий, получение поставщиком одобрения на изготовление и поставку этой детали на конвейер и, как результат, начало серийного производства детали.

В сжатые сроки

А что со сроками? «На подтверждение принятой концепции у нас было два месяца. Если за это время мы не получаем выполнение целевых требований, то сдвинутся все вехи автомобильного проекта.

Ситуация была критической, поскольку за два месяца подобный проект реализовать, как правило, невозможно, — рассказывает Валерий Овчинников. — Нужно было создать прототип и показать, что заданные технические требования могут быть достигнуты».

Работы начались в июне, а в сентябре компания должна была сдать прототип на испытания. В основном инженеры занимались оптимизацией так называемой «банки» модуля впуска. Полтора-два месяца у них ничего не получалось, но затем удалось найти оригинальное решение, показавшее наилучшие результаты.

Моделирование в 3D и подготовка документации

С помощью 3D моделирования проектировщики анализировали направление потоков воздуха, равномерность наполнения цилиндров и при необходимости тут же меняли форму «банки» модуля впуска. Оказалось, что удалось не только удовлетворить требования технического задания, но и превысить их. Новый модуль впуска обеспечил улучшение характеристик двигателя, его мощность и крутящий момент стали выше прежних показателей. При этом даже повысилась экономичность. В сентябре-октябре начались испытания, подтвердившие выводы виртуальных испытаний, а затем специалисты «Ладуги» приступили к проектированию корпуса в пластике.

«Это тоже была непростая работа, потому что полиамид — материал сложный. Получались неудовлетворительные условия по компоновке модели, — отмечает Валерий Овчинников. — Нужно было её аккуратно скомпоновать с учетом литейных уклонов и требований к сварному профилю, чтобы сохранить внутреннюю аэродинамичную поверхность, минимизировать коробление, чтобы все детали сварились с целью обеспечения высокой точности изготовления изделия».

Проектная документация также передается подрядчикам в формате CATIA. Внесение изменений в конструкцию возможно на протяжении всего проекта, даже после начала серийного выпуска, и, согласно договору, компания обеспечивает инжиниринг в течение нескольких месяцев после начала продаж. Иногда в деталях нужны доработки, изменения в оснастке, а это — изменение конструкторской документации.

Данную задачу значительно упрощает поддержка ассоциативности в CATIA. Когда происходит обновление 3D-модели, то чертежи автоматически обновляются с минимальными ручными правками.

Провал на испытаниях и работа над ошибками

По окончании численных расчетов результаты всегда проверяются испытаниями. На изготовленном прототипе модуля впуска проводились испытания на работу двигателя в разных режимах. «И в этот момент произошел казус, который послужил нам большим уроком: наш модуль впуска взорвался прямо на стенде, — рассказывает Валерий Овчинников. — В одном из режимов внутри модуля впуска возникло значительное разрежение. Прочность корпуса прототипа оказалась недостаточной: он просто «схлопнулся» и обломки осыпались в цилиндры двигателя».

Недостаточная прочность материала прототипа (это не основной материал на этой стадии проекта) и различные исследовательские режимы испытаний привели к разрушению конструкции.

Потребовалось повышение прочности и жесткости модуля впуска. Для этого проводились долгие повторные расчеты прочности, акустики и вибрации в ходе оптимизации. В итоге получилась сложная многорёберная структура. По результатам расчетов прочности и жесткости инженеры получали картину распределения напряжений, на основе анализа которой добавляли в конструкцию рёбра жёсткости. Расчёты повторялись снова и снова, чтобы не накопить излишней массы и добиться требуемых результатов.

После этого финальные прототипы успешно прошли испытания. И дальше изделие «пошло в работу». Предложенная конструкция модуля впуска была запущена в производство и применяется на автомобилях по сей день.

Новые планы

Сейчас автопроизводитель создает двигатель второго поколения, на который должен устанавливаться новый модуль впуска. Компания «Ладуга» проектирует этот новый продукт, также используя ПО CATIA.

«Без данного программного обеспечения работы выполнить было бы просто невозможно. Оно поддерживает проектирование сложных сплайновых поверхностей, а такой функционал просто отсутствует в продуктах более низкого уровня, — рассказывает Валерий Овчинников. — Но кроме возможностей программы требуется компетенция самого инженера. Он должен уметь пользоваться таким сложным функционалом, работать с такими поверхностями, «выглаживать» их».

Сложности перехода

Сейчас одна из основных задач компании — это переход на CATIA версии 6. Она будет задействована в новых проектах. Такой переход — это дополнительные сложности обмена файлами, освоения продукта, его интеграции, наконец, просто изучения.

«В данное время у нас даже нет возможности изучать весь новый функционал, внедрять его в проекты. Еще одна серьезная задача — интеграция 6-й версии пакета с системой PLM. Это обеспечит грамотное управление изменениями, версиями, составами и так далее. Обсуждается также вопрос проектирования электрических кабелей в перспективных проектах. Для этого в CATIA есть отдельный модуль для проектирования кабелей, позволяющий делать 3D-трассировку жгутов и проводов. Она интегрируется с пакетами ECAD и значительно упрощает разработку электронной архитектуры. Такие задачи сейчас возникают при проектировании автомобилей и электромобилей. Даже в простом автомобиле — километры жгутов. Тем более это актуально для электромобилей».

«При внедрении CATIA V6 наряду с тем, что мы используем много разного другого программного обеспечения, возникает вопрос экспорта и импорта данных. Это требует применения плагинов, дополнительных конвертеров. Бесшовной интеграции не получается. Но, в конечном счете, и этот вопрос будет решен», — уверен Валерий Овчинников.

«Даже ведущие конструкторы используют функционал CATIA не более чем на 20% в силу того, что за последние годы разработано множество функций, — утверждает он. — Как освоить тот или иной функционал, насколько он будет нам полезен — это вопрос методологический, и мы этому ещё только учимся. Требуется разработать методологию проектирования с использованием нового функционала».

«Наш постоянный партнёр и надёжный поставщик услуг технической поддержки программного обеспечения Dassault Systèmes — компания «СиЭс Групп». Её сотрудники оперативно решают вопросы, касающиеся работы программы CATIA и платформы 3DEXPERIENCE».

— Валерий Александрович Овчинников