Интервью с братьями Бобрышевыми

«Вот скажи мне, американец, в чем сила? Разве в деньгах? Вот и брат говорит, что в деньгах. У тебя много денег, и чего? Я вот думаю, что сила в индустрии: у кого лучше развито станкостроение, тот и сильнее».

С Максимом и Александром Бобрышевыми, основателями и руководителями BEAVER Technology, я познакомился на недавнем открытии инжинирингового центра FANUC в Сколково. В рамках мероприятия была развернута технологическая выставка, на которой российские инжиниринговые и станкостроительные компании презентовали перспективные разработки и решения. Молодая московская компания BEAVER Technology (beaver — бобр, англ.) в лице братьев Бобрышевых демонстрировала свое детище — BEAVER mill, компактный и крайне симпатичный фрезерный станок. Со стойкой FANUC, разумеется.

Посещая большие технологические и САПР ивенты в США и Европе, привыкаешь встречать талантливую молодежь: то спутник спроектируют и запустят на орбиту, то приложение с искусственным интеллектом «запилят», то разработают и представят новый 3D принтер. А вот стартапов в области станкостроения днем с огнем не сыщешь, тем более в России, тем более когда это два брата, тем более когда речь идет не о слайдах PowerPoint, а о реально работающем оборудовании. Кстати, забегая вперед, выяснилось, что прототип был построен с нуля всего за полгода! В общем, тема интересная, важная и правильная, мы обязаны ее всячески поддерживать — в нашем случае начали с интервью.

Как родилась идея спроектировать и начать производство станков BEAVER?

Мы покупали станки для себя и прочувствовали всю боль, связанную с закупкой и эксплуатацией металлообрабатывающего оборудования. Требовался станок для обработки цветных и черных металлов, с компактными габаритами, чтобы его можно было поставить в небольшое помещение. Не нашли. Поняли, что потребность есть, а предложений практически нет.

Таким образом родилась цель — сделать производство изделий доступным, чтобы помочь исследователям и малому бизнесу быстро и экономично создавать новые продукты. За счет использования современных технологий мы делаем простые в использовании средства производства, доступные широкому кругу компаний.

Наш первый продукт — компактный фрезерный обрабатывающий центр. Это функциональный и удобный станок, без компромиссов по точности, жесткости и технологическим возможностям. За небольшие деньги вы получаете характеристики «больших» станков. Вторая особенность в том, что мы делаем станки легкими по весу и простыми в освоении, станки требуют минимум пуско-наладочных работ, они продуманы с точки зрения эргономики.

Максим (слева) и Александр на выставке в дни открытия инжинирингового центра FANUC в Сколково

Какое у вас образование и есть ли опыт в области станкостроения?

У нас инженерный бэкграунд, закончили СТАНКИН, мы знакомы с аддитивным, оптико-механическим и радиоэлектронным производством. Мы поработали в областях хайтек и диптек (deeptech — уникальные, защищенные патентами или трудно поддающиеся копированию технологические, научные достижения — прим. ред.), получили опыт разработки от «земли» до финального продукта. Можем сами разрабатывать не только механику и электронику с софтом, но и материалы и технологии: создали материал для станины на основе минерального литья с необходимыми нам свойствами по модулю упругости, декременту затухания и пр., плюс разработали технологию и оборудование для его производства.

Что делает станок BEAVER mill хорошим предложением для малых производств?

Мы понимаем проблемы небольших компаний: ограниченное место, простая и быстрая пусконаладка, единичное или мелкосерийное производство с частыми переналадками.

Наш обрабатывающий центр легок в использовании и освоении, клиент получает выгоду за счет экономии площади, времени и доступной цены. Станок на колесах, совмещенных с виброопорами. Разгружаешь из транспорта и двигаешь по цеху куда нужно. Причем это не хоббийный станок, его вес — 2 тонны, а по АЧХ (амплитудно-частотным характеристикам — прим. ред.) сравним с 5-тонными станками. Когда мы его проектировали, то смотрели, какие есть тренды в станкостроении, изучали современные конструкторские решения, особое внимание уделили эргономике и эстетике. Станок получился компактным не только из-за малых размеров, но и по причине отсутствия зоны обслуживания. Его можно ставить к стенам, в ниши, зона обслуживания — это, по сути, рабочее место оператора, все двери открываются вперед. Мы проработали каждый угол и изгиб. Например, после изготовления прототипа было принято решение увеличить остекление одного из окон на 2 мм — не сходилось по композиции. Освещение спроектировано таким образом, что оператор видит деталь с любого ракурса максимально четко, без теней и искажений.

Мы не воспринимаем наш станок как набор составляющих его компонентов, неважен бренд производителя шпинделя или ШВП — главное, чтобы у нас все было идеально подобрано для обеспечения производства деталей максимально быстро и просто. Те вещи, которые мы не смогли найти на рынке, мы разработали сами. Например, механизм смены инструмента — это не привычный всем «зонтик» с мальтийским механизмом. У нас стоит привод, отслеживающий положение, инструмент меняется очень плавно, выглядит процесс круто, а электроника следит за тем, чтобы вы обратно не въехали в инструмент.

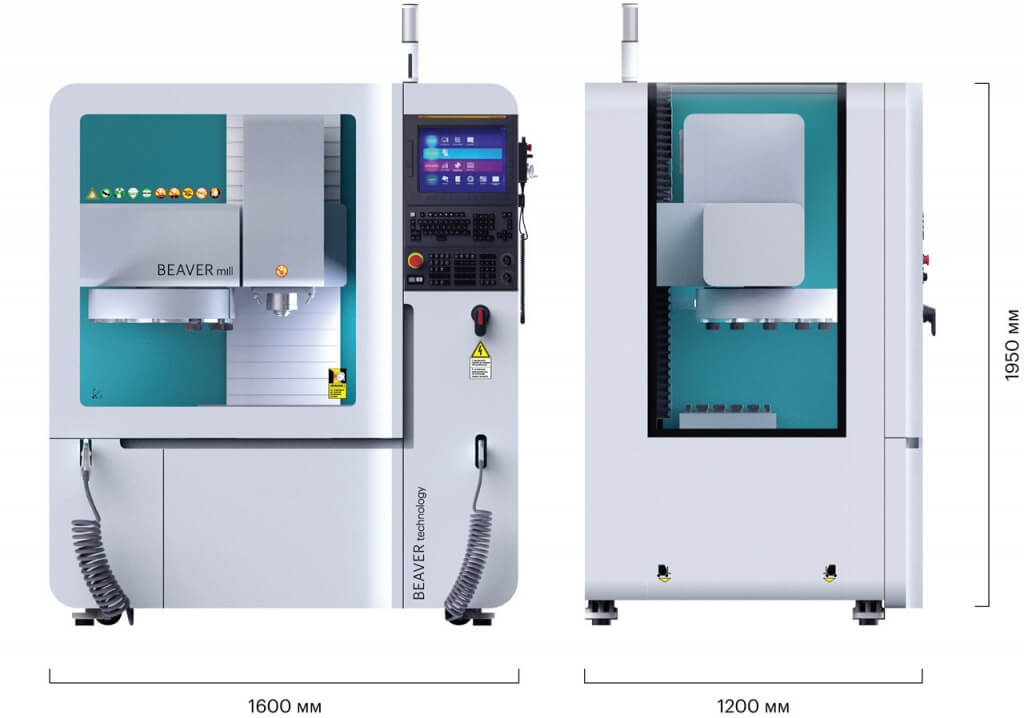

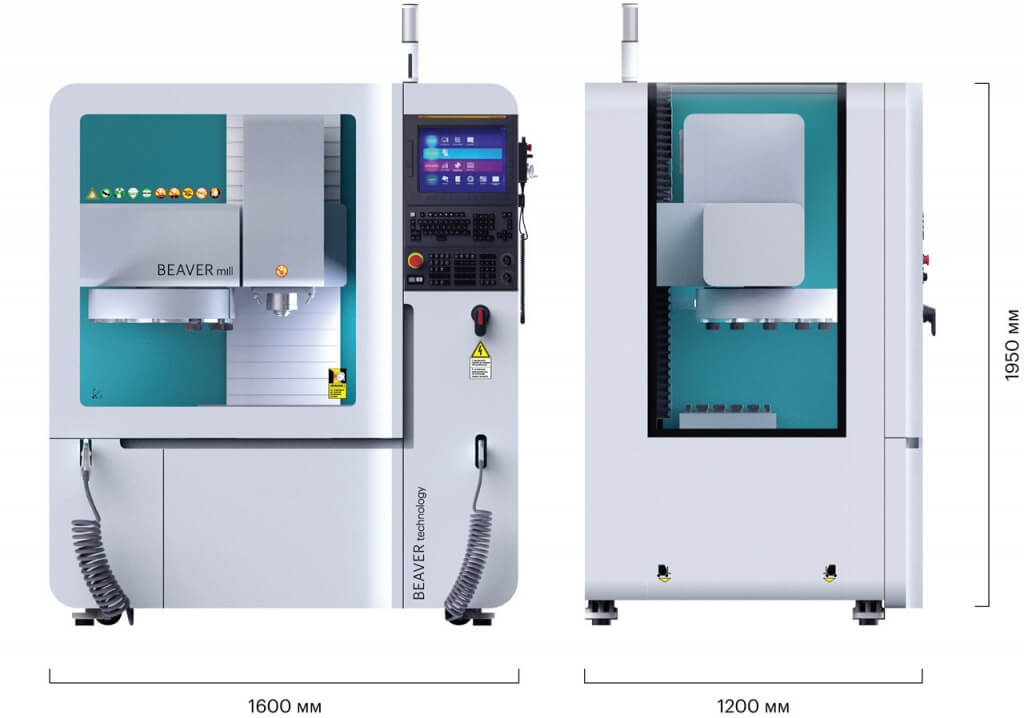

Общий вид и габариты станка BEAVER mill

Назовите основные тактико-технические характеристики станка.

Зона обработки — 400*300*360 мм, скорость перемещения — 20 м/мин, магазин на 12 инструментов, контроллер Fanuc с тач-интерфейсом, возможность оснащения 4-й и 5-й осями и системами измерения детали и обмера инструмента, шпиндель BT30 с 12 000 об/мин, мощность до 7.5 кВт, вес станка — 2 тонны, занимаемая площадь 2 кв. м.

Какие сложности пришлось преодолеть на пути создания продукта? Как финансируется проект?

Мы решили сделать станок и сделали! (смеются).

Что мы хотели подчеркнуть в нашей концепции, так это то, что мы действительно использовали эту возможность начать что-то с нуля, чтобы спроектировать как можно более оптимальный станок.

Мы не пытались создать систему, которая уже адаптирована к «известной» или «проверенной». Не привязывались к вариантам дизайна, которые были не нашими собственными решениями. Не было мыслей «так всегда делалось», и мы постоянно спрашивали себя, может ли быть лучшее решение. Финансировали все сами. Начали с исследования рынка, не только российского. Процесс создания первого прототипа занял около 6 месяцев, сейчас завершаются испытания, и уже в конце этого года планируем начать отгрузку готового продукта.

Ищете ли вы инвестиции для запуска станка в производство?

В краткосрочной перспективе инвестор нам не требуется, но мы открыты к сотрудничеству. Имеющиеся у нас производственные мощности позволяют выпускать малую серию. А миллион станков произвести в следующем году точно не планируем. В Германии есть методология «системный дизайн», которая включает несколько принципов: минимальное количество людей, минимальное количество производственных операций, минимальные габариты, минимальный вес, легкая транспортировка, минимальная цена. И таким вот образом можно описать путь, которым мы следуем. Наш станок стоит чуть меньше 4 миллионов рублей. Почему так? Нет ни одной случайной детали, все узлы оптимизированы, нет оверинжиниринга.

Вы все делаете вдвоем или у вас есть команда?

У нас есть команда: инженеры, производственные специалисты, консультанты.

Какой софт используете для проектирования?

Используем Autodesk Fusion 360. Удобно работать в облаке, командный доступ из любой точки мира. Сейчас уже нет проблем с большими сборками — станок там нормально проектируется, вместе с электрикой.

Какие компании для вас являются примером? Кто и что вас вдохновляет?

В мире много технологических компаний с классным подходом к разработке и проектированию. Импонирует японский подход к производству, немецкий к проектированию, а американский к продвижению. Станкостроение — традиционная отрасль, давно ничего не придумывается, нет революционных изменений. Производители станков стараются идти в высокие сегменты, строят большие и сложные станки, но забывают про маленькие компании. Если бы мы могли сделать наш станок еще дешевле, то он стал бы дешевле.

Пока вы звучите как пассионарии. Есть вообще цель заработать?

Мы предприниматели, а не волонтеры. Конечно, прибыль важна, без этого компания не может существовать. Но прибыль для нас не на первом месте. На выставке в инжиниринговом центре FANUC в Сколково станок вызвал интерес, удалось получить несколько предзаказов, такого внимания мы сами не ожидали.

Вы ориентируетесь на продажи в России или за рубежом?

Когда создавали станок, думали про экспорт, поэтому сайт на английском и предлагается простая и быстрая пусконаладка, которую покупатель сможет сделать самостоятельно. Но если будут продажи в России, то почему бы и нет.

Какие цифровые решения вы используете в станке? Кастомные циклы в УЧПУ?

Нам кажется, что система программирования со стойки — это позапрошлая технологическая эпоха. Молодые специалисты, которые придут работать на станке, они никогда не будут использовать эти все циклы, которые так активно рекламируются и продвигаются производителями стоек. Все проще и быстрее делается в CAD/CAM-системе. Почему в УЧПУ пять режимов (MDI, JOG и т. д.)? Почему нельзя все настроить дистанционно? Мы очень много думаем про тему цифровизации, кажется, что изменения в станкостроении уже назрели, надо двигаться дальше.

Прототип BEAVER mill во всей красе в компании с промышленными роботами FANUC

Какой вы видите свою компанию в 2025 году?

Успешной. Вопрос в том, что мы должны делать (какие станки), а что не должны делать. Не видим себя большой корпорацией, постараемся обойтись минимальными силами, но точно будет уже не один станок, а какая-то линейка. Возможно, не только станков.

Не боитесь ли вы, что из России будет крайне трудно выйти на зарубежный рынок?

У любой медали две стороны. Из плюсов: у нас относительно недорогая рабочая сила и аренда, дешевый транспорт, хороший интернет. Все обычно жалуются у нас на бюрократию, так вот в промышленной сфере ее не так много — попробуйте построить завод в Германии или Швеции. Отрицательные стороны: да, репутация, отношение к стране, некоторые иностранные компании просто бояться нам продавать компоненты, закрывают в России свои представительства.

Возможностей внутри страны много: у нас не очень развита индустрия, нет значительной конкуренции. Все отечественные станкопроизводители — большие молодцы, есть гораздо более простые бизнесы. Интересно будет с вами встретиться и побеседовать через год. У нас есть планы развития примерно на 5 лет вперед, мы уверены в результате.

Благодарю за интервью. Желаю вам удачи и надеюсь через год увидеть производство и шоу-рум BEAVER Technology.