Гулевич Анастасия Алексеевна, начальник отдела цифровизации объектов капитального строительства, ООО «Иркутская нефтяная компания»,

Рухлов Олег Михайлович, генеральный директор АО ГК «НЕОЛАНТ»,

Швецов Владимир Алексеевич, главный инженер проектов АО ГК «НЕОЛАНТ»,

Тарасов Никита Сергеевич, аспирант кафедры автоматизации проектирования сооружений нефтяной и газовой промышленности РГУ нефти и газа (НИУ) имени И.М. Губкина.

Фото: https://irkutskoil.ru

Группа компаний «Иркутская нефтяная компания» (ИНК) — один из крупнейших независимых производителей углеводородного сырья в России. Компании в структуре ИНК занимаются геологическим изучением, разведкой и добычей углеводородного сырья на месторождениях и участках недр в Восточной Сибири — Иркутской области, Республике Саха (Якутия) и Красноярском крае.

Один из фокусов ИНК — эффективное управление внутрикорпоративными процессами, в том числе за счет их автоматизации. Так, компания открыто смотрит в сторону прогрессивных технологических решений и, в частности, одной из первых в отрасли стала оцифровывать свои объекты. В статье приведен этот опыт от стадии непонимания области влияния на бизнес-результаты на старте до неотъемлемого элемента сопровождения новых или действующих проектов, в которых участвуют разные службы внутри компании или ее подрядчиков.

С чего все началось?

В 2017 году компания «НЕОЛАНТ» предложила ИНК концепцию «цифрового двойника», призванного помочь предприятиям быстрее обнаруживать физические проблемы и не допускать их влияния на производственные результаты. Реализация концепции возможна на базе методологий и программных решений собственной разработки, которые к тому времени уже были апробированы в рамках других проектов из системообразующих отраслей российской экономики, включая атомную, нефтегазовую и оборонно-промышленный комплекс.

Речь идет о связке из трех продуктов:

- ПОЛИНОМ — 3D САПР для создания и актуализации информационных моделей (ИМ) сложных технологических объектов;

- InterBridge — инструмент формирования, просмотра и работы с комплексной ИМ с объединением отдельных моделей по частям проекта;

- НЕОСИНТЕЗ — система управления инженерными данными (СУИД), куда загружена ИМ объекта с привязкой всей необходимой информации.

ИНК оценила перспективность идеи на стратегическом уровне, при этом не до конца понимая практическое применение цифровых двойников и глубины проникновения в производственные службы, а также масштабов предстоящей работы. После технологической демонстрации от НЕОЛАНТ дополнительно был проведен сравнительный анализ рынка для оценки возможностей альтернативных решений.

В результате удалось сделать вывод, что предлагаемая информационная среда более развитая, с единой архитектурой, позволяет охватить весь жизненный цикл объекта от проектирования до эксплуатации, а не пользоваться разными продуктами, закрывающими более узкие задачи только на определенном этапе. ИНК отметил ключевую ценность цифрового двойника именно для решения эксплуатационных задач за счет создания целостной базы данных и обеспечения комплексного подхода в управлении объектом. На тот момент на рынке не было релевантных аналогов — существующие программные инструменты закрывали только задачи проектирования и строительства. А тот факт, что вендор — российский, имеет важное значение в случае возникновения потенциальных геополитических ограничений вплоть до угрозы утери данных, необходимых для функционирования производств. Все эти факторы в совокупности стали стимулом приступить к практической оценке, что объективно возможно только на примере реального объекта.

Пилотирование

В качества пилотного проекта взяли действующий и строящийся объекты Ярактинского нефтегазоконденсатного месторождения, открытого в 1971 году и расположенного в 140 километрах от города Усть-Кута Иркутской области.

Действующий объект — дожимная насосная станция (ДНС) — технологическая часть системы сбора нефти и газа на промыслах, предназначенная для сепарации нефти от газа, очистки газа от капельной жидкости, дальнейшего отдельного транспортирования нефти центробежными насосами, а газа под давлением сепарации.

Строящийся объект (на момент 2019 года) — установка комплексной подготовки газа-2 (УКПГ-2) — комплекс технологического оборудования и вспомогательных систем, обеспечивающих сбор и обработку природного газа и газового конденсата.

Для воплощения в жизнь концепции цифрового двойника команда НЕОЛАНТ совместно с ИНК выполнила следующие этапы:

- Создание актуальной информационной модели. Для этого инженеры НЕОЛАНТ выезжали на месторождение и делали оцифровку объектов с помощью лазерного сканирования и преобразования полученного облака точек в 3D-модель посредством ПОЛИНОМ с последующей актуализацией по итогам строительства, реконструкции и модернизации.

- Сбор информации по объекту для привязки атрибутов к элементам ИМ. Основная сложность проекта состояла в том, что данные были разрозненны и пришлось кропотливо собирать их вручную из разных источников: в архивах, на компьютерах сотрудников, на самом месторождении. В процессе были обнаружены несостыковки информации, а где-то ее не хватало вовсе в связи с утерей за давностью лет. Приходилось привлекать практически все службы ИНК, чтобы проанализировать каждый случай, восстановить истинное положение дел и привести все данные в соответствие.

- Настройка СУИД НЕОСИНТЕЗ под задачи ИНК, включая:

- разделение на две отдельные среды и обогащение новыми атрибутами: строительный и эксплуатационный портал с выявлением принципов, где какую информацию и в каком объеме хранить и как переносить;

- интеграцию с прикладными инструментами, которые предназначены для управления отдельными строительными или эксплуатационными задачами;

- создание необходимых аналитических отчетов в разных представлениях, в том числе визуализация на информационной 3D модели.

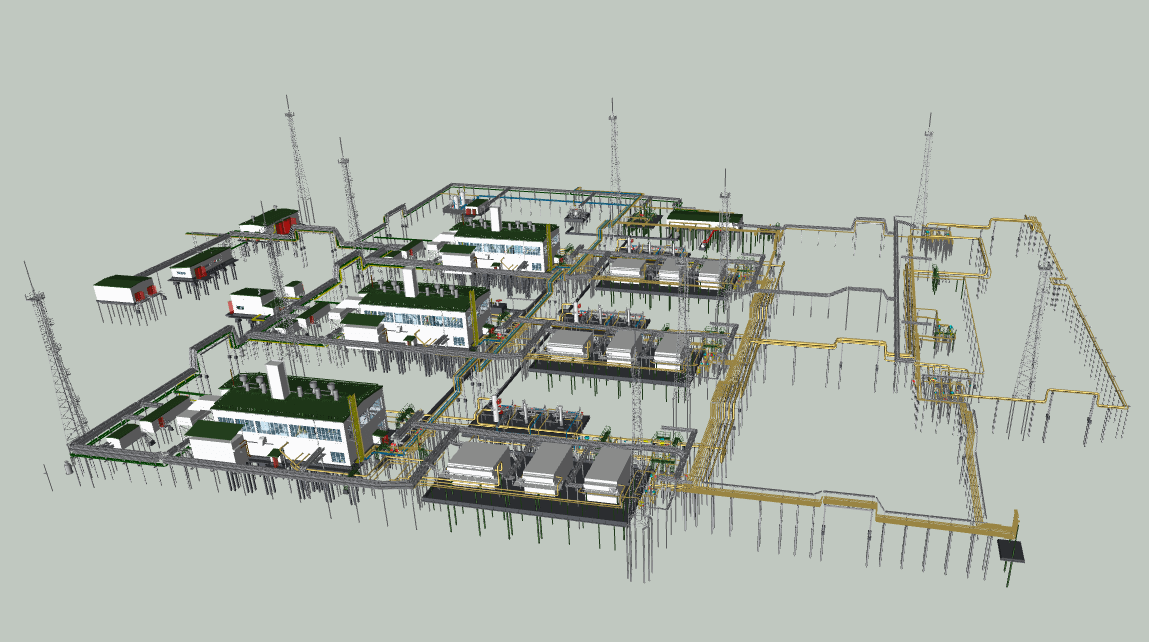

Рис. 1. Дашборд в среде СУИД «НЕОСИНТЕЗ»

- Обучение пользователей как методологии управления объектами в полученных средах, так и непосредственно работе разных специалистов для решения своих конкретных задач.

- Передача обучающих материалов с предоставлением онлайн-доступа ко всем пользовательским инструкциям и вспомогательным документам.

Работа над пилотными проектами в общей сложности продлилась около одного года. При этом были задействованы как действующие сотрудники из различных подразделений, так и сотрудники вновь созданного собственного отдела по цифровому информационному моделированию.

За это время сотрудники ИНК прошли путь из точки А, когда было абсолютное непонимание роли и практического применения цифровых двойников, до точки Б, когда появилась вовлеченность в уже запущенную трансформацию и инициативность в определении дополнительных требований к системам.

Рассмотрим детальнее, что изменилось в процессах и каких результатов удалось достичь.

Создание полноценной информационной модели объекта как отправная точка

Объекты ИНК содержат несколько сотен площадок, каждая из которых включает в себя технологическую часть с «нагруженной» геометрией, вентиляцию и отопление, архитектурную часть, электрику. Концепция цифрового двойника подразумевает комплексную работу над объектом, чтобы иметь актуальную и максимально подготовленную модель для передачи на последующие стадии жизненного цикла объекта.

Эту задачу, с одной стороны, помог решить ПОЛИНОМ, в котором смоделировали технологическую часть, что позволило:

- Работать со всем объектом целиком, включая большие сборки, с которыми ранее не работали в других САПР. При этом не нужно отключать «лишнюю геометрию» с соседних площадок или закупать сверхмощные компьютеры.

- Фильтровать и искать элементы по определенным атрибутам. Например, потребовалось работать с паспортами технологических трубопроводов. Удобно видеть на модели элементы, которые входят в тот или иной паспорт и визуально оценить корректность соответствующего назначения.

- Обеспечить высокую скорость выполнения работ (моделирование + добавление атрибутивной информации) с актуализацией модели не более двух недель на объект. При этом обучение сотрудников ИНК работе в продукте заняло всего пару часов.

Рис. 2. Информационная 3D модель Ярактинского нефтегазоконденсатного месторождения в среде СУИД «НЕОСИНТЕЗ»

С другой стороны, с помощью InterBridge собрали общую геометрию объекта, которая включала в себя не только технологическую часть, но архитектуру и электрику, выполненную в других продуктах. Это позволило проверить, все ли разделы сходятся, все ли корректно отображается, с внесением необходимых корректировок.

Далее продолжили работать в InterBridge с точки зрения подготовки ИМ для передачи в СУИД НЕОСИНТЕЗ, куда модель загружали по разделам или по площадкам, а не сразу всю целиком. Такой подход методологически оправдан, чтобы сохранить целостность данных в переносе из одной системы в другую, хоть и с единой архитектурой. На этом этапе специалисты ИНК отметили удобство работы со структурой данных и добавлением свойств, а также высокую скорость прорисовки модели и отклик на любые манипуляции с ней.

Цифровой двойник — для усиления контроля за строительством

Задача цифрового актива на этапе строительства — заранее увидеть проблемы и выносить их непосредственно на стройплощадку задолго до возникновения последствий от их наступления.

Здесь недостаточно просто обнаружить все коллизии, а важно сформировать по ним отчет с визуализацией проблемных зон на модели, чтобы впоследствии работать над их устранением в одном информационном поле совместно с проектным институтом. НЕОСИНТЕЗ позволил решить эту задачу, способствуя тому, чтобы строительный подрядчик получил корректную документацию и ему не приходилось на месте срочно и на свое усмотрение исправлять ошибки проектирования.

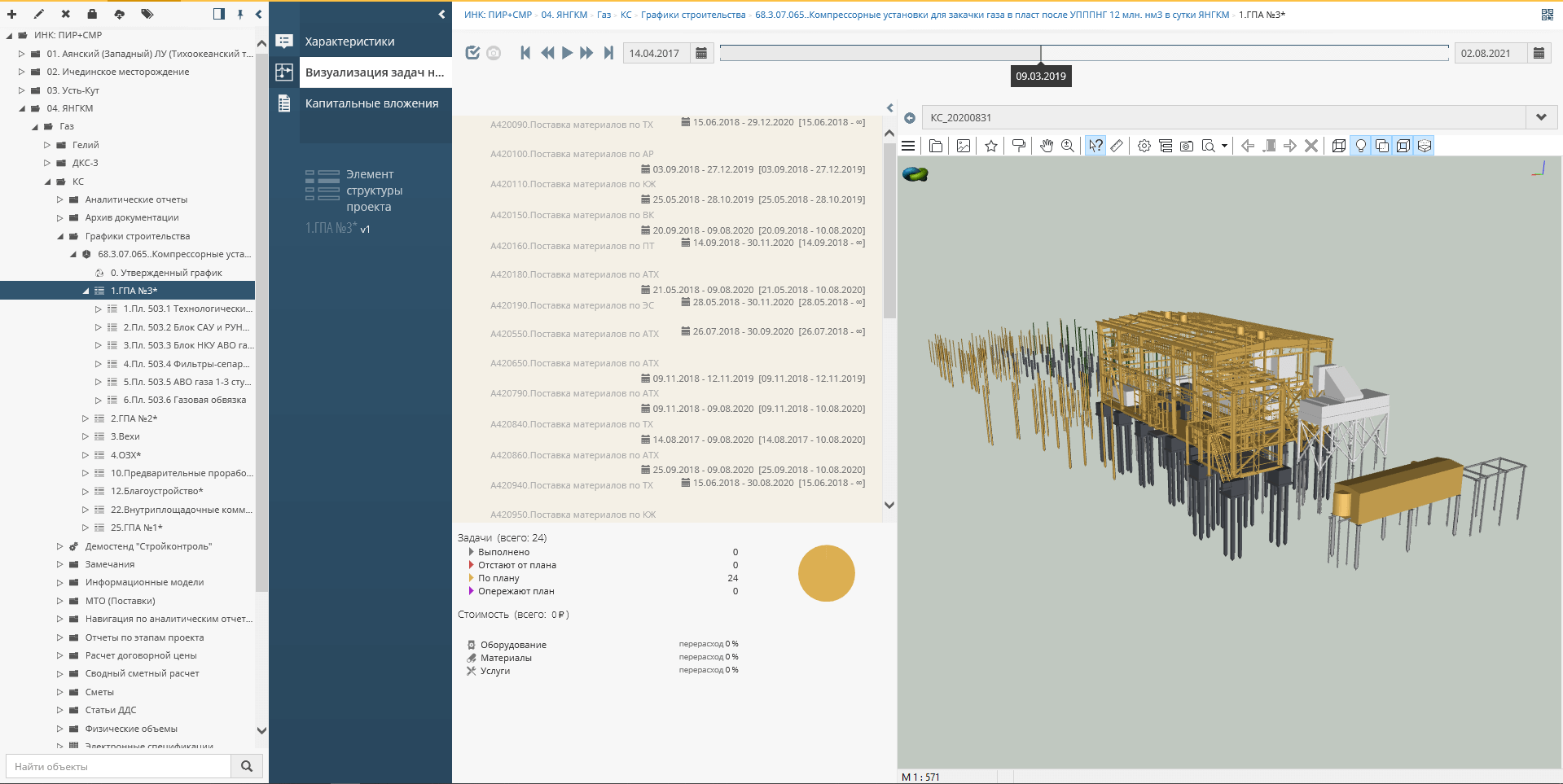

Параллельно с устранением проектных коллизий шло планирование строительного производства: что и когда закупать, какие работы в каком порядке выполнять с учетом необходимых ресурсов. Для сопровождения этих процессов СУИД НЕОСИНТЕЗ интегрировали с системой материально-технического обеспечения (МТО) — 1С МТО и управления проектами — Oracle Primavera.

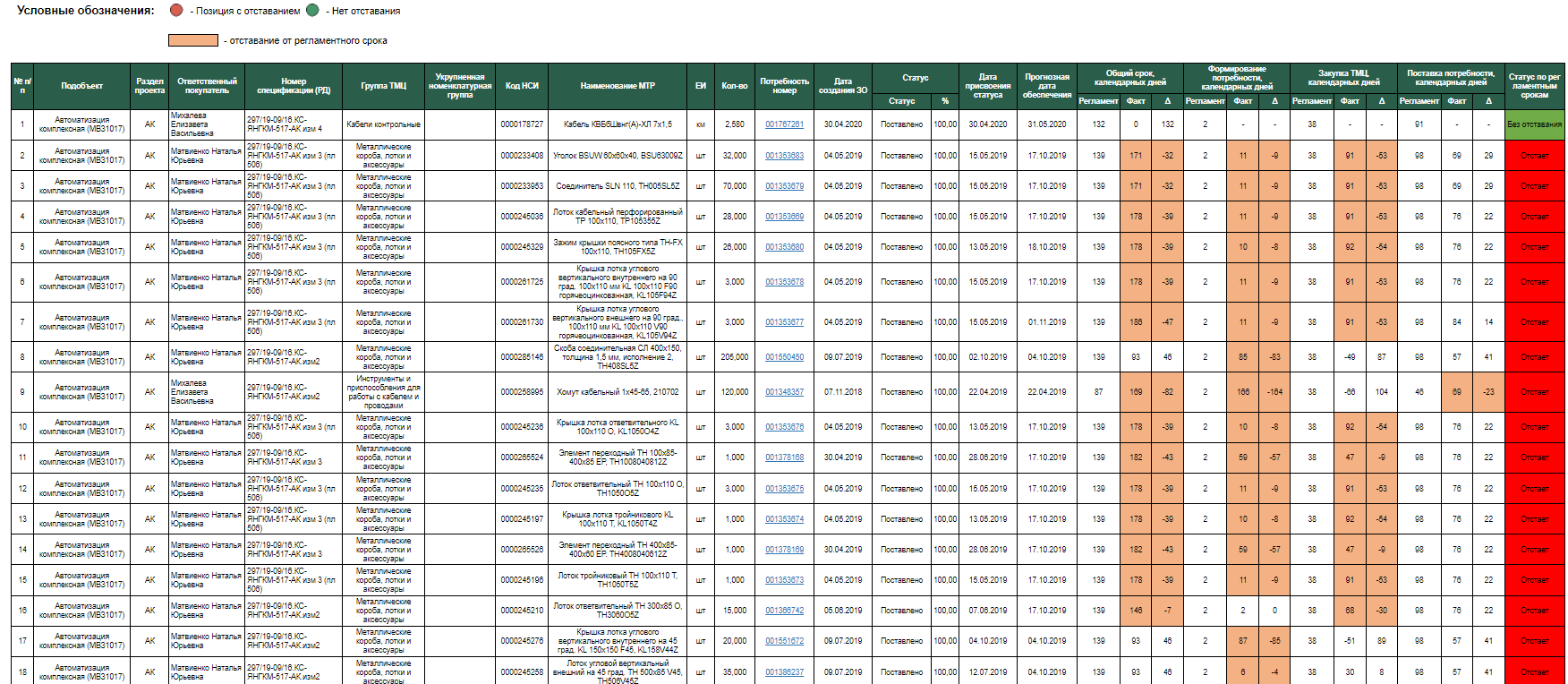

Вот так это реализуется на практике. В НЕОСИНТЕЗ заводятся сметы для анализа проектных потребностей. Далее из 1С МТО ежедневно по расписанию приходят данные по закупкам. Сопоставление данных из этих двух источников позволяет увидеть, что из плановой потребности уже закупается и на каком этапе находится обеспечение. Аналитические возможности в СУИД НЕОСИНТЕЗ позволяют выводить отчеты для функциональных заказчиков внутри компании с теми данными, которые требуются им в своей работе. Например, в разрезе по тендерам, по отставаниям по срокам, по комплектации закупок на весь объект или по отдельным площадкам…

Из Oracle Primavera в НЕОСИНТЕЗ приходят графики поставок и строительно-монтажных работ, что позволяет на ИМ визуализировать фактический процесс строительства в режиме реального времени. Наряду с информацией по поставкам можно посмотреть, в какой период строится та или иная площадка и какая по ней комплектация, чтобы понимать, как дальше планировать этапы.

Рис. 3. Визуализация графика поставок и строительно-монтажных работ на информационной 3D модели в среде СУИД «НЕОСИНТЕЗ»

Дальше можно делать аналитику по статусу поставок с учетом директивных сроков, времени на заведение заявки на обеспечение, на тендер, на само изготовление. СУИД позволяет подсветить те элементы, которые отклоняются от предписанных сроков; посмотреть, как задержка конкретной номенклатуры влияет на смещение критического пути проекта.

Рис. 4. Автоматическое определение статуса поставок в среде СУИД «НЕОСИНТЕЗ»

Цифровой двойник при эксплуатации — важный элемент технологической безопасности

Чтобы цифровой двойник стал рабочим инструментом сопровождения объектов на этапе эксплуатации, функционал НЕОСИНТЕЗ дополнили данными из других систем ИТ-ландшафта ИНК.

- Производственный портал — внутренняя корпоративная информационная система для хранения и поиска необходимых в процессе эксплуатации данных, реестров (например, по утечкам и ремонтам), задач. Эта информация поступает в НЕОСИНТЕЗ выборочно и по определенному расписанию для последующей визуализации на информационной модели.

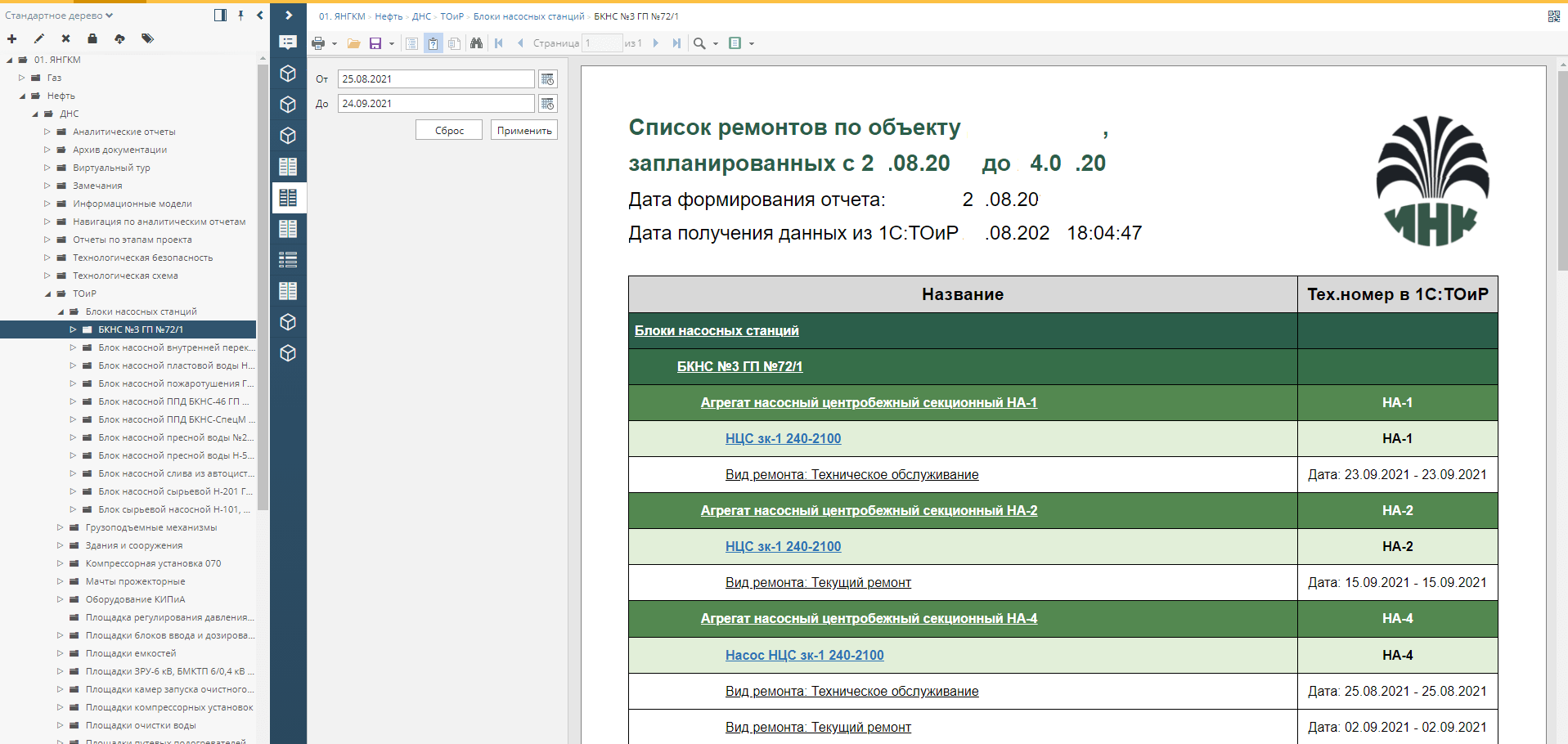

- Информационная система технического обслуживания и ремонта (ТОиР) на базе 1С, где представление данных на ИМ помогла выявить факты:

- Часть оборудования «пропала», то есть при первичном ручном заведении информации в ТОиР некоторые единицы не были учтены — не стояли на обслуживании и ремонте. На практике это означает высокую вероятность риска возникновения опасной производственной ситуации. В процессе восстановили недостаток оборудования и информации по нему.

- Не все линии технологических трубопроводов с большим количеством участков были единым целым, так как их фактическое назначение не соответствовало документации. Скорректировали объединение трубопроводов, что существенно облегчило планирование и исполнение работ при их эксплуатации.

- Автоматизированная система управления технологическими процессами (АСУ ТП).

На ИМ можно «встать» на любой датчик технологического оборудования и посмотреть по нему параметры, которые, в свою, очередь приходят из АСУ ТП. Это позволит быстро среагировать на проблему и не метаться на площадке в поисках того самого места — источника проблемы, которое уже «подсвечено» на модели.

- Справочник ЗИП (Запасные части, инструменты и принадлежности) из НСИ в 1С.

Интеграция с СУИД НЕОСИНТЕЗ позволила наглядно связать каждое технологическое оборудование на ИМ с требуемым комплектом ЗИП и кодов для заказа необходимых позиций в 1С НСИ.

В процессе применения НЕОСИНТЕЗ различные подразделения службы эксплуатации отметили удобство решения своих ежедневных производственных задач, среди которых:

- Владение актуальной информацией по объекту, который в процессе эксплуатации неоднократно подвергается реконструкциям и модернизациям. В СУИД все элементы модели имеют статус, что позволяет понять, какие трубопроводы будут демонтированы, какие без демонтажа вывели из эксплуатации и «заглушили», а какие еще не смонтированы.

Рис. 5. Список запланированных ремонтов в среде СУИД «НЕОСИНТЕЗ»

- Необходимость видеть отдельные группы элементов на ИМ в привязке к соответствующим паспортам оборудования. Например, только трубопроводы нефти или трубопроводы газа, или дренажные системы.

- Возможность сформировать аналитическую отчетность в нужном разрезе за пару минут. Например, знать, где проходит изоляция и какая, какие диаметры трубопроводов входят в ту или иную технологическую линию. Это позволяет своевременно принимать грамотные решения по обслуживанию — в частности, на каком участке нужна смена изоляции, а где требуется покраска.

Раньше на это уходили часы ручного сведения информации из разных источников.

- Закупка нужных ЗИП для запланированных ремонтов или в случае возникновения аварийных ситуаций, когда при нажатии на оборудование в ИМ видна вся информация по нему и его фактическое месторасположение на объекте.

- Контроль за ремонтом и обслуживанием оборудования по принципу светофора, когда начальник объекта открывает ИМ и видит текущую ситуацию с учетом цветовой маркировки. Например, зеленый — оборудование обслуживается в срок, нареканий нет; красный — обнаружены проблемы с обслуживанием (утечки, истек срок работ…) и, следовательно, появляются производственные риски.

- Проведение инструктажа с сотрудниками, которые регулярно обновляются, и внешними подрядчиками. Раньше для оформления заданий на безопасное исполнение работ (нарядов-допусков) недостаточно было начертить схему. Даже самым опытным начальникам приходилось непосредственно посещать объект и внимательно его осматривать, чтобы свериться с фактическим расположением оборудования на месте. Сейчас достаточно просто открыть ИМ и перерисовать с нее схему.

В результате наработанного опыта моделирования, строительства и управления объектами с помощью цифровых двойников в интегрированной среде ПОЛИНОМ-InterBridge-НЕОСИНТЕЗ Иркутская нефтяная компания намерена вести свои текущие и будущие проекты в новой парадигме.

Основной инсайт — в централизации актуальных данных и наглядной визуализации на ИМ, когда все необходимая информация — буквально под рукой. В конечном счете это влияет на компетентность и оперативность в принятии операционных решений и, как следствие, на стабильное и безопасное функционирование технологически сложных и опасных производственных объектов.