Вопрос проработки изделий на технологичность изготовления поднимается в технологических подразделениях на предприятиях различного типа ежедневно. Задача, казалось бы, абсолютно рядовая: технолог получает комплект КД от конструктора и начинает «чесать голову» над чертежами или 3D-моделями, прокручивая в голове как лучше/быстрее/дешевле возможно изготовить данное изделие с учетом имеющихся трудовых и материальных ресурсов и технологий. Плодом его работы становится заключение: может изделие быть изготовлено или нет.

Вопрос проработки изделий на технологичность изготовления поднимается в технологических подразделениях на предприятиях различного типа ежедневно. Задача, казалось бы, абсолютно рядовая: технолог получает комплект КД от конструктора и начинает «чесать голову» над чертежами или 3D-моделями, прокручивая в голове как лучше/быстрее/дешевле возможно изготовить данное изделие с учетом имеющихся трудовых и материальных ресурсов и технологий. Плодом его работы становится заключение: может изделие быть изготовлено или нет.

Проблем возникает сразу несколько.

Во-первых, практически ни один конструктор не выдает технологу конструкторскую документацию (далее КД), где размеры номинальные дружат с допусками. По сути, технолог, глядя на такие документы, генерирует на их основе свои собственные, в которых будут учтены реальные размеры для изготовления с размерными цепями и отклонениями. Т.е. выполняется двойная работа, и предприятие несет убытки.

Во-вторых, конкуренция на рынке обязывает производителей задумываться не только над качеством изделий, но и над внешним видом. Эпоха квадратных утюгов и табуретов давно прошла, в моде поверхности класса А и эстетическая привлекательность. Отсюда возникает море нюансов: действительно красивые изделия требуют учета многих факторов, таких как проливаемость, обрабатываемость, собираемость и т.д. Конструктор - личность творческая, придумывая прекрасного лебедя, не озабочен вопросом его воспроизведения в материале, у технолога же в голове сплошная унификация и подобие форм и желание, чтобы лебедь был очень похож на тумбочку... Возникает антагонизм «конструктор-технолог» и на поиски решения рабочего вопроса, которое бы устроило обе стороны, затрачивается драгоценное для производства время.

В-третьих, случаются ситуации, когда нужно выдать в производство КД и технологию изготовления «еще вчера» и время на проработку отсутствует. В цеха отдается чуть ли не клочок бумаги с ручным эскизом «изделия» и ободряющими словами в стиле «сами разберетесь, как его изготовить, и с помощью чего». Необходимо быстро прикинуть технологию изготовления, подобрать оснастку, оборудование, инструмент и запускать производство. Таким образом могут работать предприятия, на которых обитают специалисты очень высокой квалификации, но человеческого фактора никто не отменял, и далеко не всегда можно «на ходу» определить ошибки проектирования.

Но хотелось бы поговорить не о проблемах насущных, перечисление которых можно продолжить, а о путях их решения, поэтому опустим лирику. В программном комплексе SolidWorks много лет существует ряд инструментов, направленных на автоматизацию процесса определения допусков в размерных цепях и анализа технологичности изготовления. Одним из них является модуль DFMPro, возможности которого предлагаются к рассмотрению. (DFM — сокращение для Design for Manufacture and Assembly, т.е. проектирование производства и сборки.)

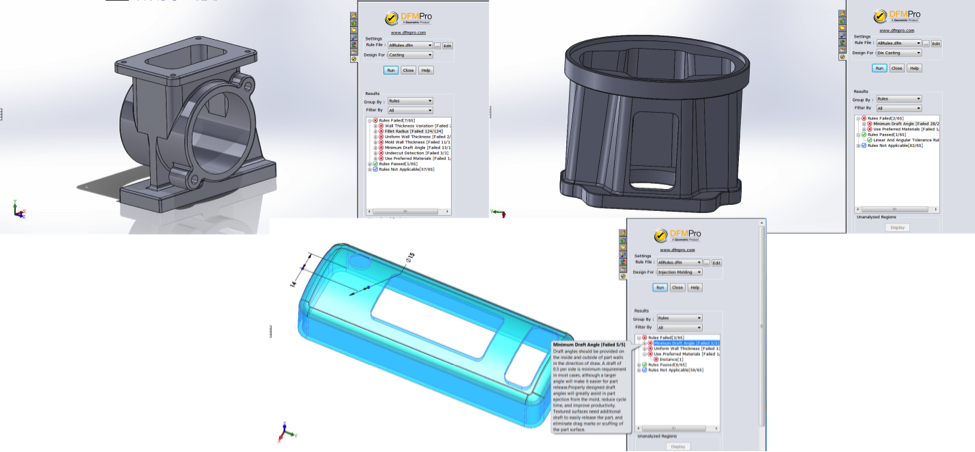

Работа данного приложения основывается на создании правил проверки различных технологических процессов, которые существуют на предприятии и массовом применении этих правил во всех подразделениях предприятия. DFMPro поставляется с предустановленной базой правил, источником данных для которой являются различные справочники, отраслевые стандарты, нормы и собственные разработки, выполненные по пожеланиям клиентов. Правила представляют собой требования к параметрам деталей и сборок и позволяют задавать абсолютные величины, оперировать диапазонами размеров и производить логические вычисления. Например, это может быть база величин развиваемых усилий вытяжки и толщины стенок при формообразовании на гибочном оборудовании, радиусы сгибов для листовых деталей, типы крепежа с применяемой резьбой на сборочных операциях. Работает это следующим образом: SolidWorks проверяет геометрию детали и состав сборки, анализируя каждый ее элемент со всеми радиусами скруглений, фасками, карманами, отверстиями, сгибами, зазорами между сопряженными частями и т.д., сопоставляет результаты измерений с записями в базе правил и выдает результат в виде списка отклонений. По каждому предмету анализа ведется своя запись, клик мыши по которой выведет подсказку «Что неверно?», сделает модель прозрачной, автоматически позиционирует ее на проблемной зоне и выделит проблемные грани модели цветом. Эти правила настраиваются очень гибко и способны поддерживать стандарты любых предприятий.

DFMPro обеспечивает анализ технологичности деталей и сборок, изготавливаемых разными способами, которые рассматриваются ниже.

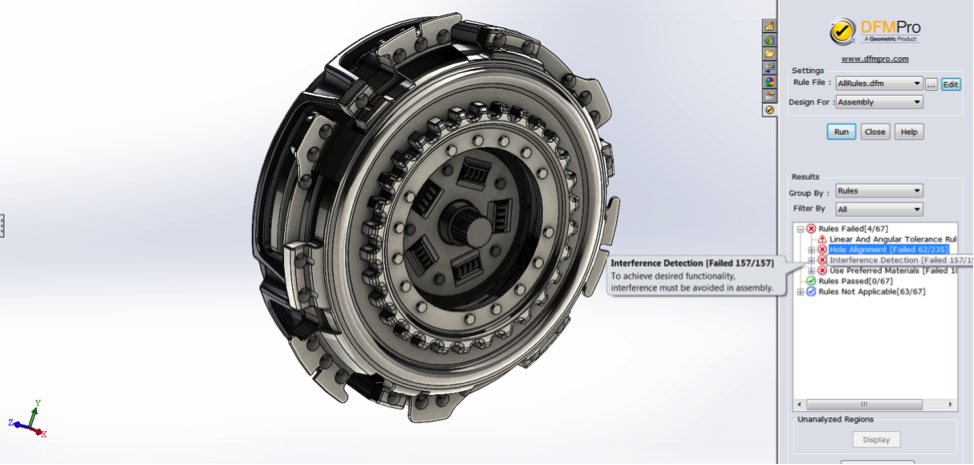

Сборки: анализ соблюдения правил и допусков для линейных и угловых размеров, выявление интерференции сопряженных компонентов и наличия зазоров резьбовых соединений. Есть возможность учета перечня приоритетных материалов для изготовления и, конечно же, проверки параметров отверстий на соответствие стандартам предприятия.

Рис.1 Анализ сборки

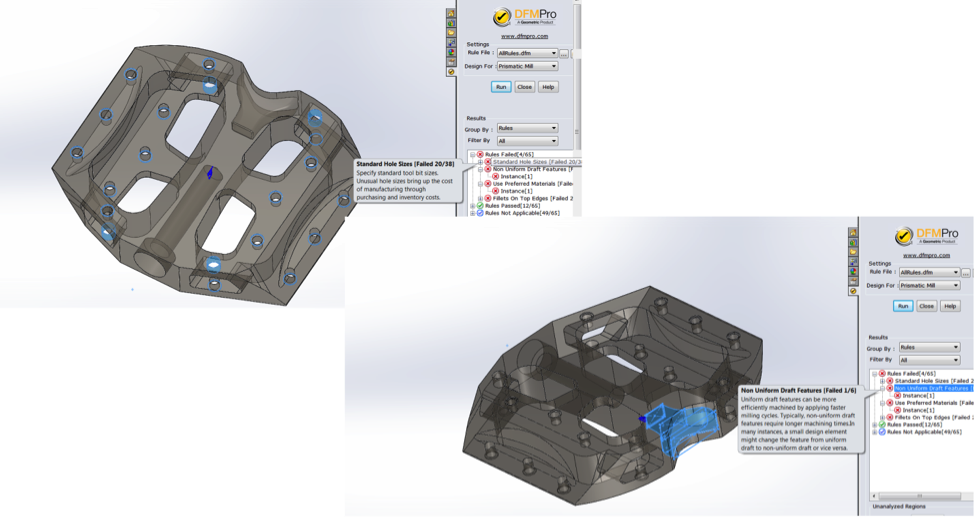

Рис.2 Призматические детали

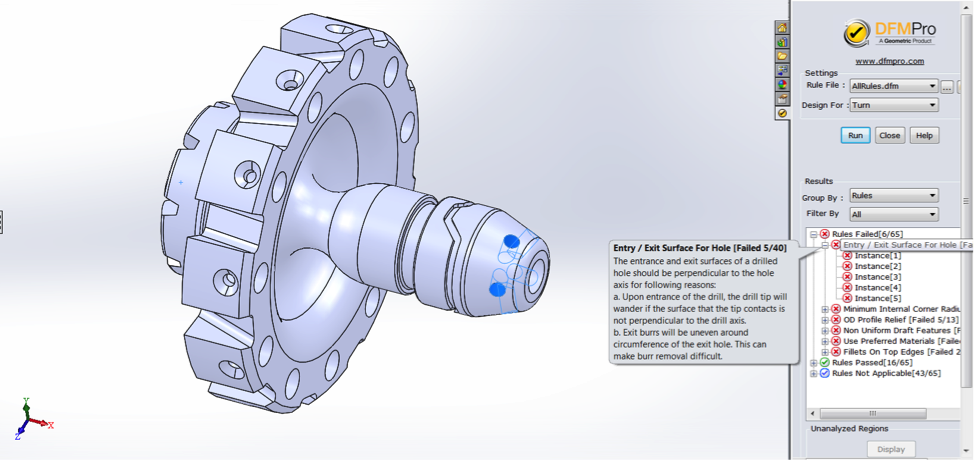

Рис 3. Тела вращения (точение)

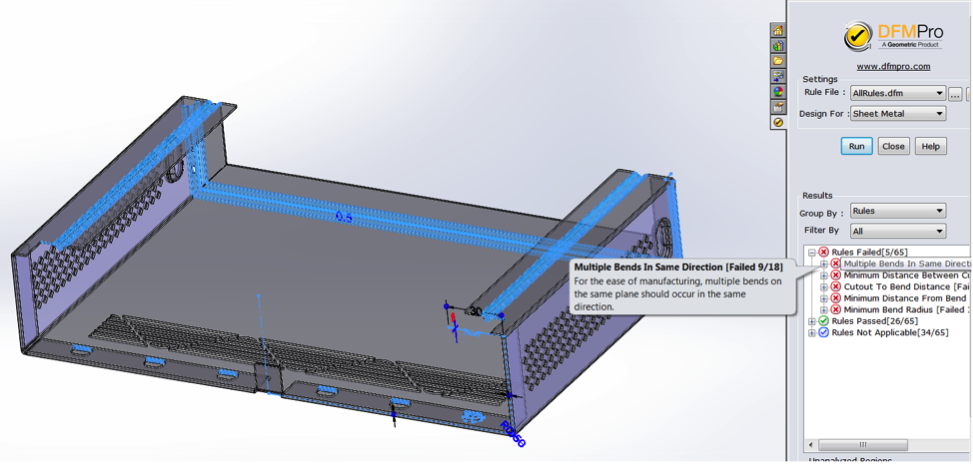

Рис.4 Листовой металл

Рис.5 Анализ литья металлов и пластмасс

Пару слов о технологичности сверления отверстий. Здесь никто не выдумывал велосипед, правила писаны десятки лет назад и гласят примерно следующее: что отверстия, глубина которых в n раз превосходит диаметр, следует считать нетехнологичными. Для каждого типа сверла есть возможность создать свое соотношение параметров длины режущей части к диаметру сверла. Также система знает о стандартных величинах диаметров отверстий и, если на изделии есть отверстие, например, ø13,245, предложит на выбор ближайшие к нему справочные диаметры.

Сам процесс анализа конструкций и деталей может быть запущен автоматически, а процедуры разнопредметной проверки будут выполняться последовательно. Результаты анализа отражаются на CAD-модели и в текстовом виде, а также возможно создание отчетов для просмотра в eDrawings, Excel и HTML в автономном режиме. Не лишним будет упомянуть о пакетном анализе деталей и сборок в указанных директориях в нерабочее время, и связь с SolidWorks Enterprise, которая позволяет хранить настройки правил проверок и управлять потоками выполнения этих самых анализов.

Перспективными разработками в будущем станут средства для анализа процесса ковки, операций глубокой вытяжки, трубогибочных операций и многое другое.

Возвращаясь к проблемам, озвученным в начале статьи, в заключение хотелось бы сказать, что наличие «правильной» электронно-цифровой модели будущего изделия, еще до выдачи в технологические службы для проработки и, тем более, до запуска в производство – это правильно подсчитанная себестоимость, гарант качества и сроков поставки продукции заказчику. Процедуры внесения изменений и доработок сказываются очень болезненно, особенно, когда большинство инвестиций уже сделано. Однако, это наши производственные реалии, и, если нет возможности совсем уйти от изменений/доработок, то, имея под рукой SolidWorks и инструменты автоматического анализа технологичности изделия, можно сократить их количественно.