Определение реверс инжиниринга, или, иначе говоря, обратного проектирования, гласит, что это исследование некоторого готового устройства с целью понять принцип его работы, сделать изменение или воспроизвести устройство или иной объект с аналогичными функциями, но без прямого копирования. Применяется обычно в том случае, если создатель оригинального объекта не предоставил информации о структуре и способе создания (производства) объекта. В машиностроении часто применяется при копировании различных механизмов и машин без фактической разработки. Позволяет с минимальными затратами воспроизвести удачную конструкцию.

В данной статье будет изложена методика и показаны основные функции реверс инжиниринга в программном комплексе Siemens NX. Процесс обратного проектирования отсканированных деталей можно разбить на несколько этапов:

- Импортирование фасетных тел или облака точек в файл модели;

- Анализ и исправление ошибок фасетной геометрии. Выполнение этих операций зависит от качества сканирования и для большинства задач по реверс инжинирингу может не производиться;

- Совмещение и склейка фасетных тел. Данная процедура проводится, если сканирование выполнялось по частям;

- Базирование фасетного тела относительно абсолютной системы координат;

- Получение сечений и/или цветовое выделение граней в зависимости от особенностей конструкции фасетного тела;

- Создание модели по фасетному телу (используя полученные сечения или «обтягивая» поверхностями фасетные грани с последующей сшивкой);

- Анализ точности полученной модели. Проводится с целью выявления и устранения недопустимых погрешностей относительно фасетного тела;

- Создание «идеализированной» модели. Данная процедура необходима в тех случаях, когда восстановленную реверс инжинирингом модель планируется в дальнейшем изготавливать. С помощью команд синхронного моделирования, которое реализовано в Siemens NX, есть возможность как накладывать ограничения на грани тела (соосность, симметричность, касательность, параллельность и т. д.), так и исправлять линейные, диаметральные и угловые размеры.

Первые четыре пункта можно отнести к подготовительному этапу, а все оставшиеся — непосредственно к процессу реверс инжиниринга.

Процесс обратного проектирования желательно всегда начинать с визуального осмотра детали или изделия. Это необходимо для того, чтобы понять, какие поверхности детали являются наиболее точными, какие рабочими, какие можно использовать в качестве базирования относительно системы координат, а какие не так ответственны и поэтому при моделировании не стоит затрачивать на них много времени. На основании данного визуального осмотра в итоге должно быть составлено техническое задание на сканирование, для того чтобы оператор уделил внимание наиболее ответственным элементам изделия. Но обычно конструктор, занимающийся реверс инжинирингом, получает уже готовый результат сканирования и никак не участвует в процессе его получения, что в итоге может привести к нежелательным ошибкам при проектировании.

Зачастую после сканирования требуемого изделия в качестве результата получаются облака точек или фасетные модели отдельных частей детали с произвольным расположением в пространстве. Это вызвано тем, что не всегда есть возможность отсканировать изделие со всех сторон полностью, поэтому приходится его сканировать частями, а потом совмещать и склеивать отдельные сегменты в единое тело. В поставке со сканирующим оборудованием обычно идет программное обеспечение, которое в какой-то мере позволяет производить процедуру совмещения и склейки отдельных частей, но вместе с тем вносит немалую погрешность в модель, что при реверс инжиниринге точных изделий не допустимо. Программный комплекс Siemens NX позволяет выполнять все этапы обратного проектирования с высокой точностью и гибкостью.

Рассмотрим процесс обратного проектирования детали «Крыльчатка», которая представляет собой ступицу конусной формы, на которой располагаются пять лопаток.

Импорт облака точек в файл модели

По сценарию после процесса сканирования мы получили две части детали в формате облака точек (*.asc). В Siemens NX, начиная с версии сборки 1899, появилась возможность открывать данный формат и сразу преобразовывать его из облака точек в фасетное (конвергентное) тело (команда «Сетка из облака точек»). После открытия файлов в рабочем пространстве появляются две части детали в виде фасетных тел, произвольно расположенных относительно абсолютной системы координат. Эти тела представляют собой левый и правый торцевые сегменты ступицы «Крыльчатки» с общими элементами в виде части лопаток и вместе образуют замкнутый объем детали.

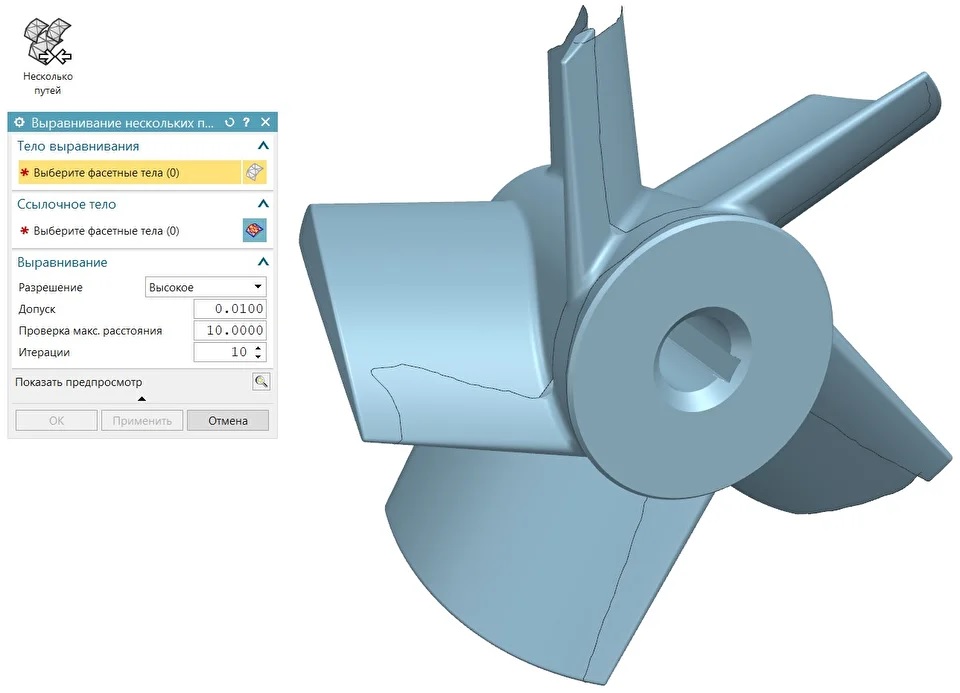

Совмещение и склейка фасетных тел

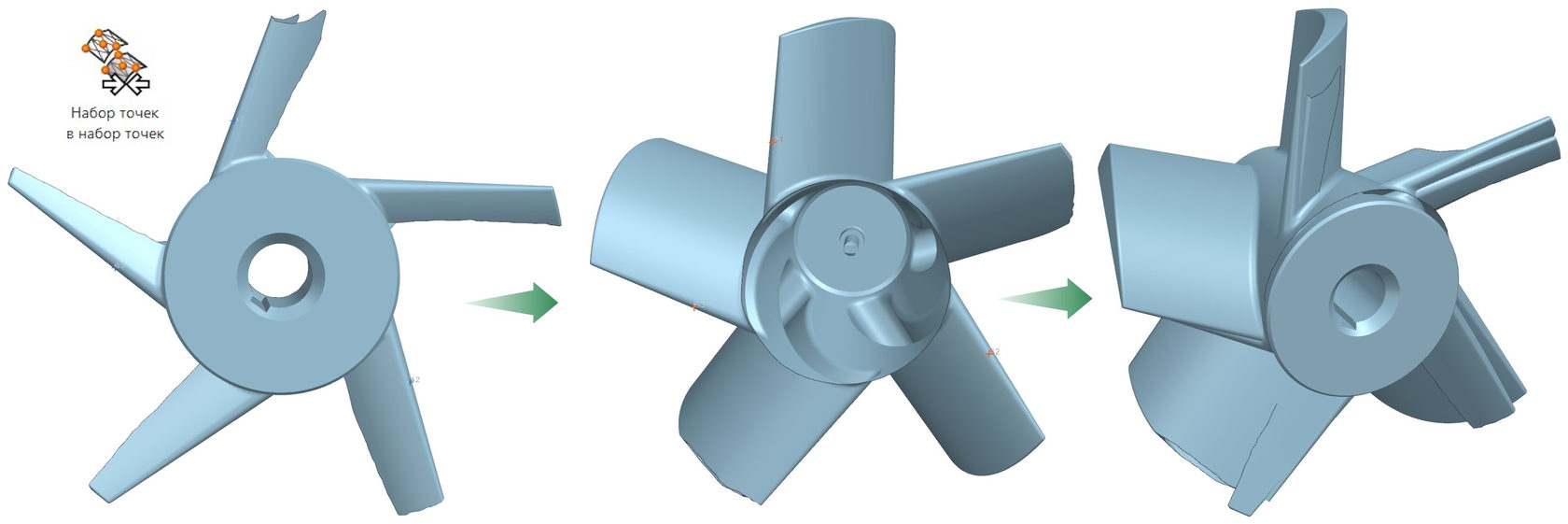

Для совмещения тел в Siemens NX есть ряд функций. В качестве примера воспользуемся некоторыми из них. Вначале необходимо произвести первичное совмещение отсканированных частей «Крыльчатки» друг относительно друга. Для этого можно применить команду «Выровнять набор точек по набору точек» (рис. 1), в ней требуется задать минимум три исходные точки на объекте, который следует выровнять, и три ссылочные точки на объекте назначения. При этом количество точек в каждом наборе должно быть равным и порядок их выбора должен примерно соответствовать друг другу. В результате получается, что одна часть детали перенеслась и развернулась относительно другой, но их полного совмещения нет.

Рис. 1. Первичное совмещение друг относительно друга отсканированных частей «Крыльчатки»

Рис. 2. Полное совмещение отсканированных частей «Крыльчатки» друг относительно друга

Далее необходимо произвести склейку совмещенных частей обновленной командой «Объединить фасетные тела», последовательно выбрав сегменты детали. Но перед этим желательно произвести обрезку одной из частей с целью сокращения общей области пересечения. Это рекомендуется разработчиками, так как при объединении в этой области может произойти существенная деформация сетки, что приведет к искажению фасетного тела.

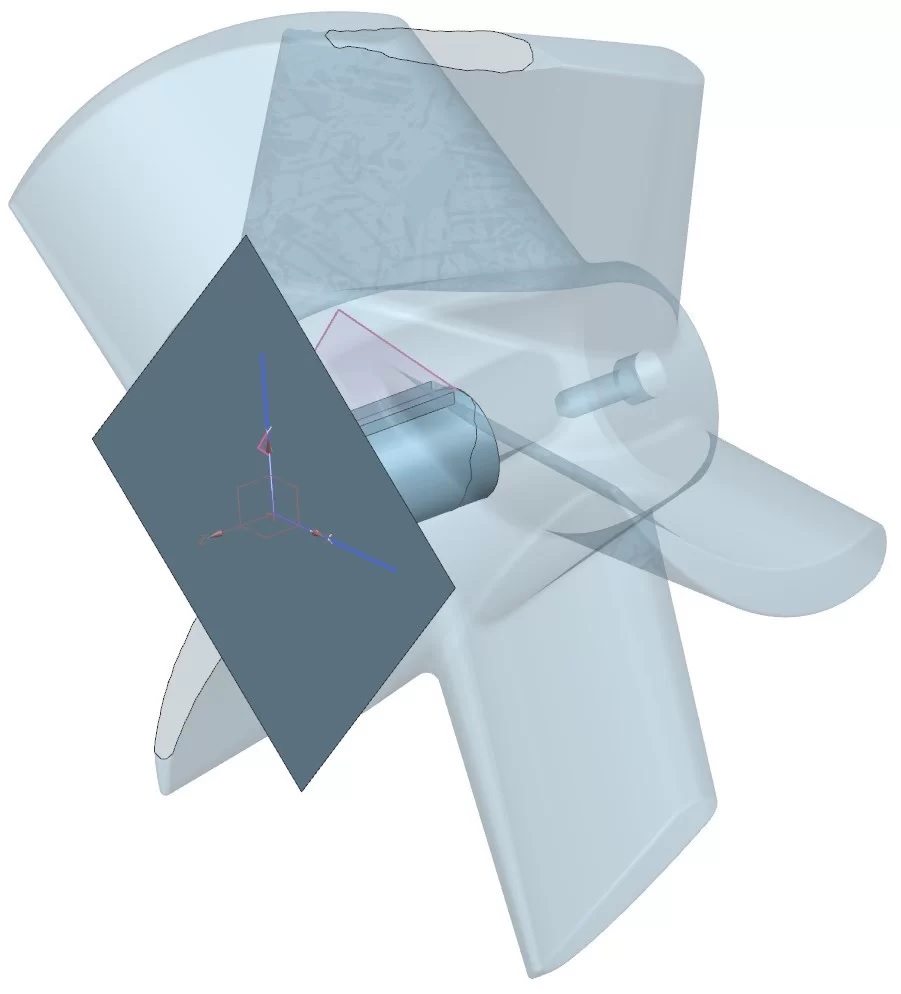

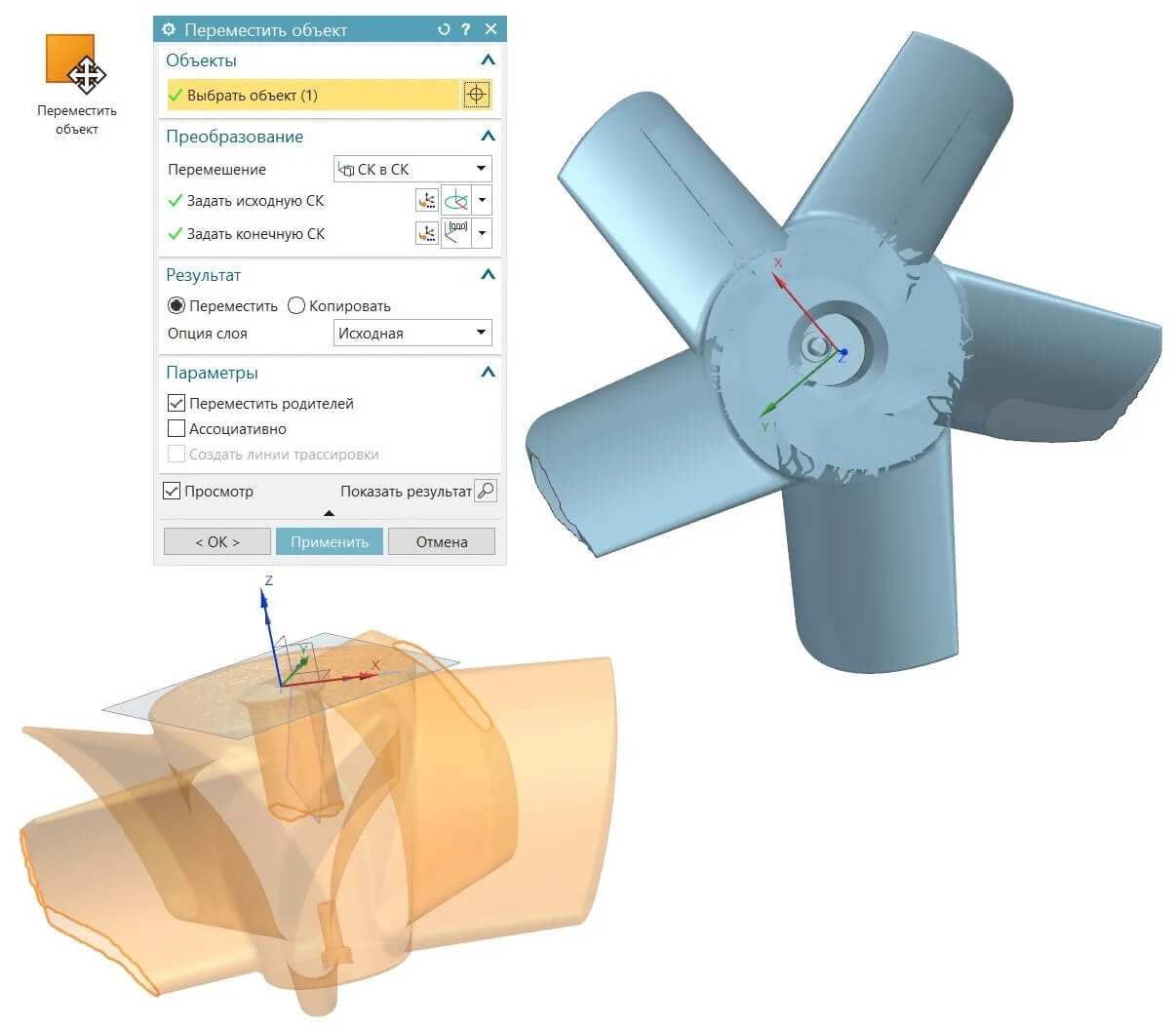

Базирование фасетного тела относительно абсолютной системы координат

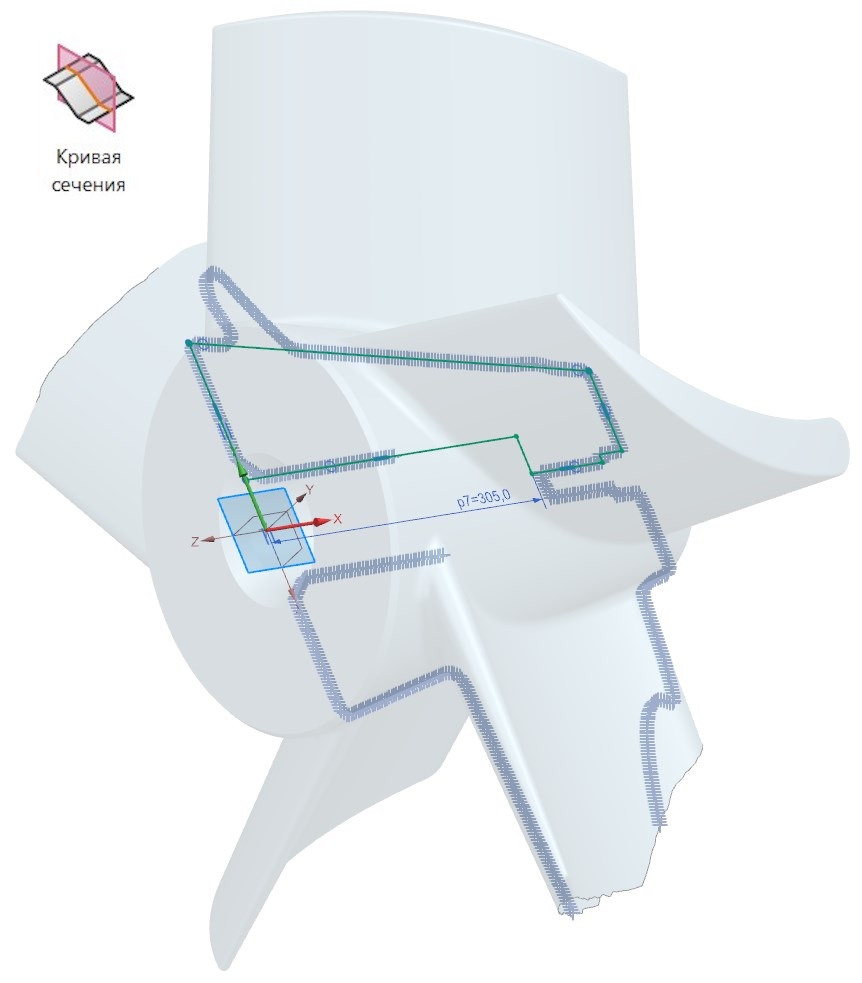

На заключительном этапе подготовки фасетного тела под обратное проектирование его желательно совместить с началом абсолютной системы координат. Для этого потребуется вспомогательная геометрия, связанная с фасетным телом, чтобы затем по ней сориентировать базовую систему координат. Для создания такой геометрии могут понадобиться такие инструменты реверс инжиниринга, как цветовое выделение граней и размещение поверхностей (более подробно эти инструменты будут рассмотрены ниже). Далее по полученным поверхностям строится эскиз с отрезками, обозначающими направление осей, а по ним уже ориентируется базовая система координат (рис. 3).

Рис. 3. Создание вспомогательной геометрии и базовой системы координат

Рис. 4. Перенос фасетного тела в начало абсолютной системы координат

К процессу обратного проектирования необходимо подходить по принципу от легкого к сложному, то есть начинать моделирование желательно с самых простых элементов детали, последовательно переходя на сложные. В нашем случае простым элементом является ступица, которая представляет собой тело вращения конусной формы. Для моделирования таких тел целесообразно вначале получить сечение фасетного тела в виде набора точек, затем по этим точкам построить эскиз профиля и провращать его относительно оси (рис. 5).

Рис. 5. Процесс моделирования ступицы «Крыльчатки»

Цветовое выделение фасетных граней

Одними из главных команд Siemens NX применительно к модулю реверс инжиниринга являются инструменты цветового выделения фасетных граней. С помощью данных инструментов фасетное тело можно разбить по цветам на элементарные поверхности, что облегчит их выбор при последующем обратном проектировании. Например, команда «Обнаружить исходные» позволяет распознать на фасетном теле типы форм и задать им определенный цвет, то есть данная функция находит и выделяет цветом примитивные элементы модели (плоскость, цилиндр, конус и т. д.). Другая команда — «Кривизна фасетного тела» — позволяет создавать карту цветов для выявления областей с высокой и низкой кривизной в фасетных телах, что помогает выделить на фасетном теле радиусные поверхности (рис. 6).Также в Siemens NX имеется инструмент для ручного раскрашивания фасетных граней и правки полученной карты цветов. Выбор между двумя этими операциями осуществляется по полученным результатам и напрямую зависит от топологии фасетного тела. Информация о цветах для обеих этих команд сохраняется в виде данных анализа граней.

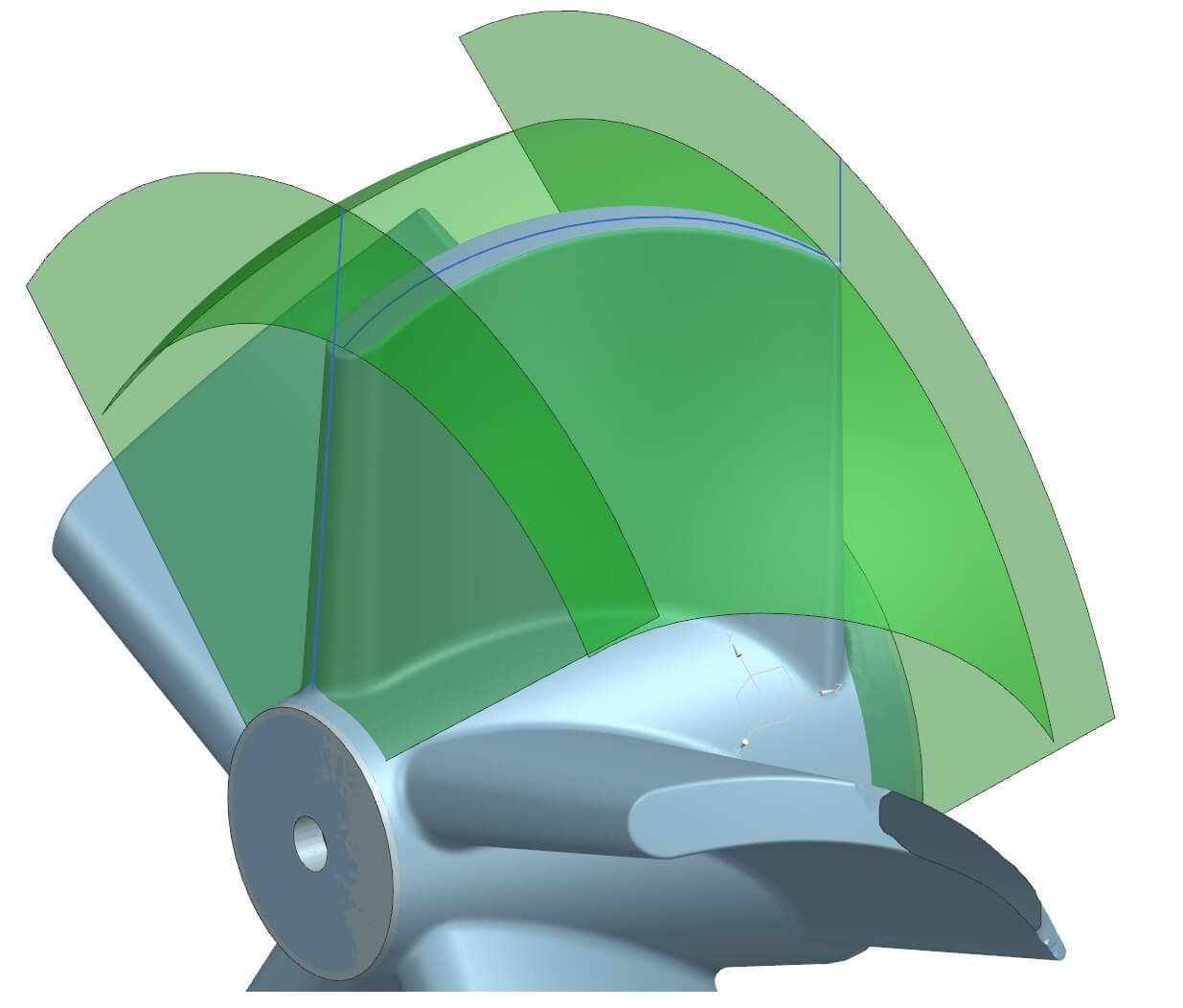

Для рассматриваемого примера наилучший результат показала операция «Кривизна фасетного тела». Она выявила все поверхности скругления на данной модели, и по ним было произведено цветовое разбиение остальных граней детали.

Рис. 6. Инструменты цветового выделения фасетных граней в Siemens NX

Создание модели по фасетному телу

После произведенного цветового выделения фасетных граней приступим к моделированию лопаток «Крыльчатки». Так как они одинаковы и расположены равноудаленно друг от друга, будет достаточно смоделировать одну из них, а остальные размножить круговым массивом. Для этого необходимо выбрать лопатку с наименьшими дефектами фасетных граней и по ней произвести обратное проектирование. Каждая грань лопатки строится по отдельности с использованием определенных методик. Затем полученные поверхности расширяются, обрезаются и сшиваются, тем самым образуя тело лопатки.

Для создания периферийной торцевой поверхности лопатки вначале необходимо построить сплайн на фасетной грани. Его можно сделать командой «Аппроксимированная кривая», которая позволяет в качестве объекта привязки использовать фасетное тело и при этом сразу контролировать погрешность получаемой кривой. Для получения поверхности данный сплайн достаточно провращать вокруг оси.

Для coздания входной и выходной кромок лопатки сначала моделируются вспомогательные поверхности, касательные к данным кромкам. Для этого сперва необходимо получить линию, вдоль которой происходит касание с кромками лопатки. Эту линию, или, иначе говоря, след взгляда на кромки лопатки, можно получить функцией «Изоклина». Данная операция позволяет в качестве объектов использовать конвергентные (фасетные) тела. Далее по этим линиям строятся пространственные прямые, и для моделирования поверхности их также требуется провращать вокруг оси (рис. 7).

Рис. 7. Создание поверхностей лопатки «Крыльчатки» по фасетному телу

Для получения втулочной поверхности лопатки необходимо просто скопировать конусную грань ступицы. Делается это операцией «Выделить геометрию».

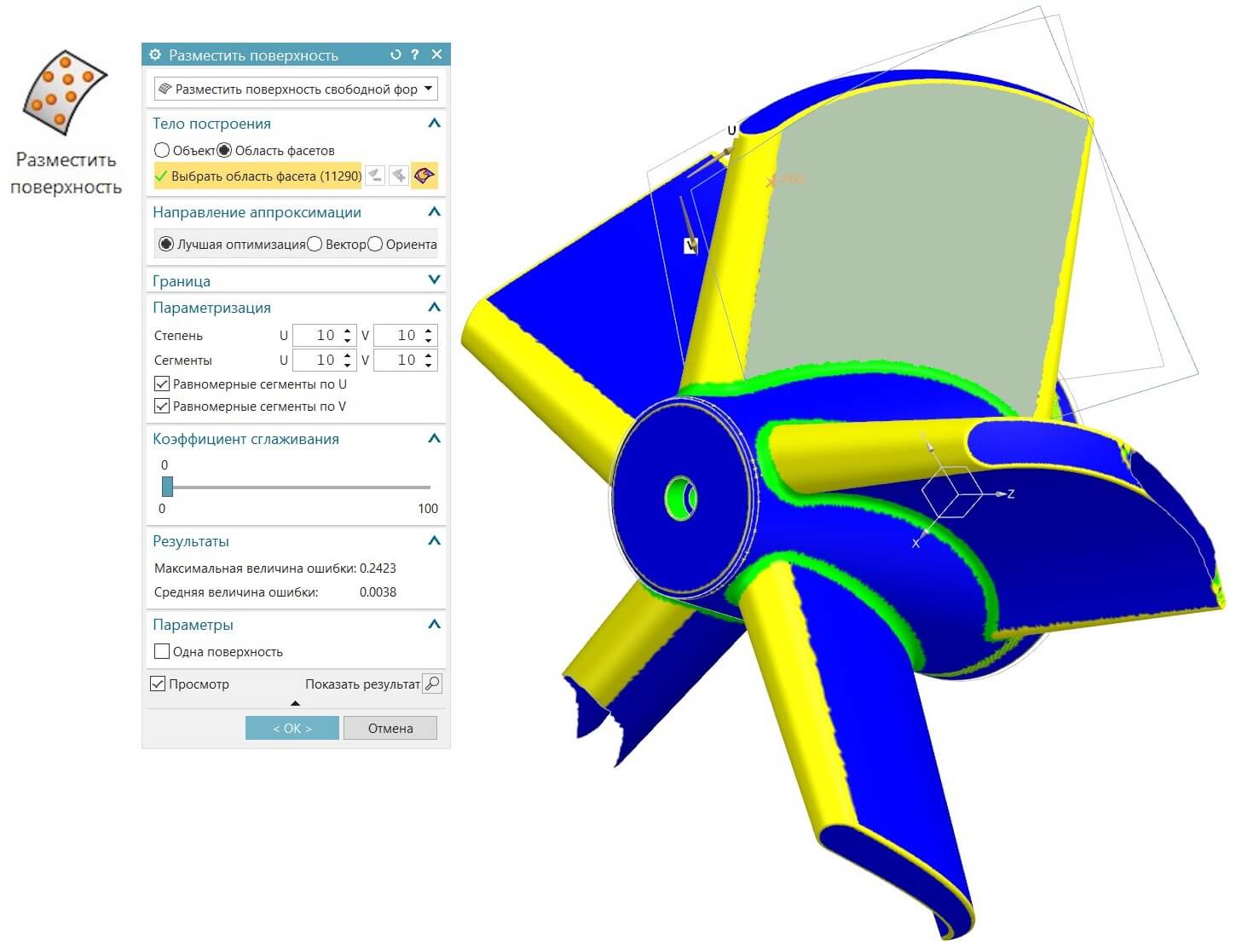

Поверхности спинки и корытца лопатки «Крыльчатки» получаем командой «Разместить поверхность» (рис. 8). Эта команда является основной и наиболее приоритетной при создании поверхностей по фасетному телу в модуле реверс инжиниринга Siemens NX. В данной функции для удобства выбора фасетных элементов тела, по которым будет «натянута» поверхность, в качестве фильтра используется цветовая область, полученная на предыдущем этапе. Также в этой функции есть возможность контролирования множества параметров получения поверхности, при этом сразу отслеживая максимальную и среднюю погрешности.

Рис. 8. Создание поверхностей спинки и корытца лопатки «Крыльчатки»

После того как все поверхности, образующие замкнутый объем лопатки, готовы, проводятся операции по их расширению и обрезке. Поверхности входной и выходной кромок получаются скруглением по трем граням, то есть условным прокатыванием виртуального шара между гранями спинки, корытца и вспомогательной касательной грани.

Использование команды «Обрезка и удлинение» значительно сокращает время на обрезку поверхностей, так как осуществляет ее одновременно на двух поверхностях, образуя сразу угол между ними. Также данная процедура автоматически производит сшивку обрезанных поверхностей. После того как тело лопатки было построено, оно объединяется со ступицей, на ребра накладываются скругления с вычисленными значениями радиусов. Затем с помощью команды синхронного моделирования «Массив граней» производится равноудаленное круговое копирование граней лопатки, включая и скругления.

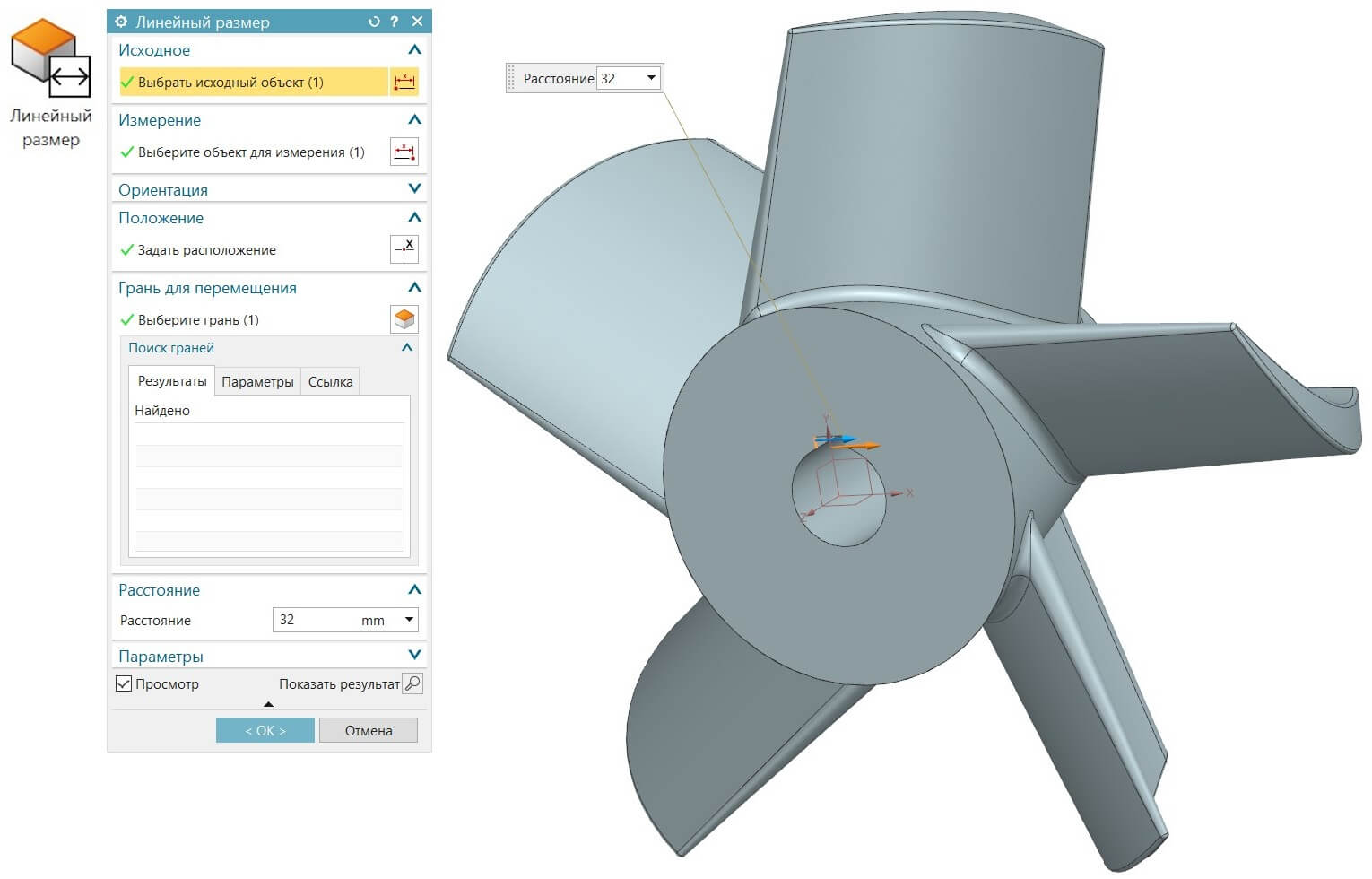

По аналогии с алгоритмом, описанным выше, строится шпоночный паз ступицы. На его примере рассмотрим методику создания «идеализированной» модели, такая модель может потребоваться при последующем изготовлении. Для данной задачи отлично подойдут инструменты синхронного моделирования Siemens NX, которые позволяют проводить любые модификации моделей.

Рис. 9. Применение команды синхронного моделирования «Линейный размер»

Грани паза еще при создании были coнаправлены c плоскостями базовой системы координат. Затем для боковых граней было задано геометрическое ограничение симметричности относительно центральной плоскости, а потом с помощью команды «Линейный размер» были исправлены значения размеров паза (рис. 9).

На самом заключительном этапе обратного проектирования строятся недостающие скругления и фаски.

Анализ точности полученной модели

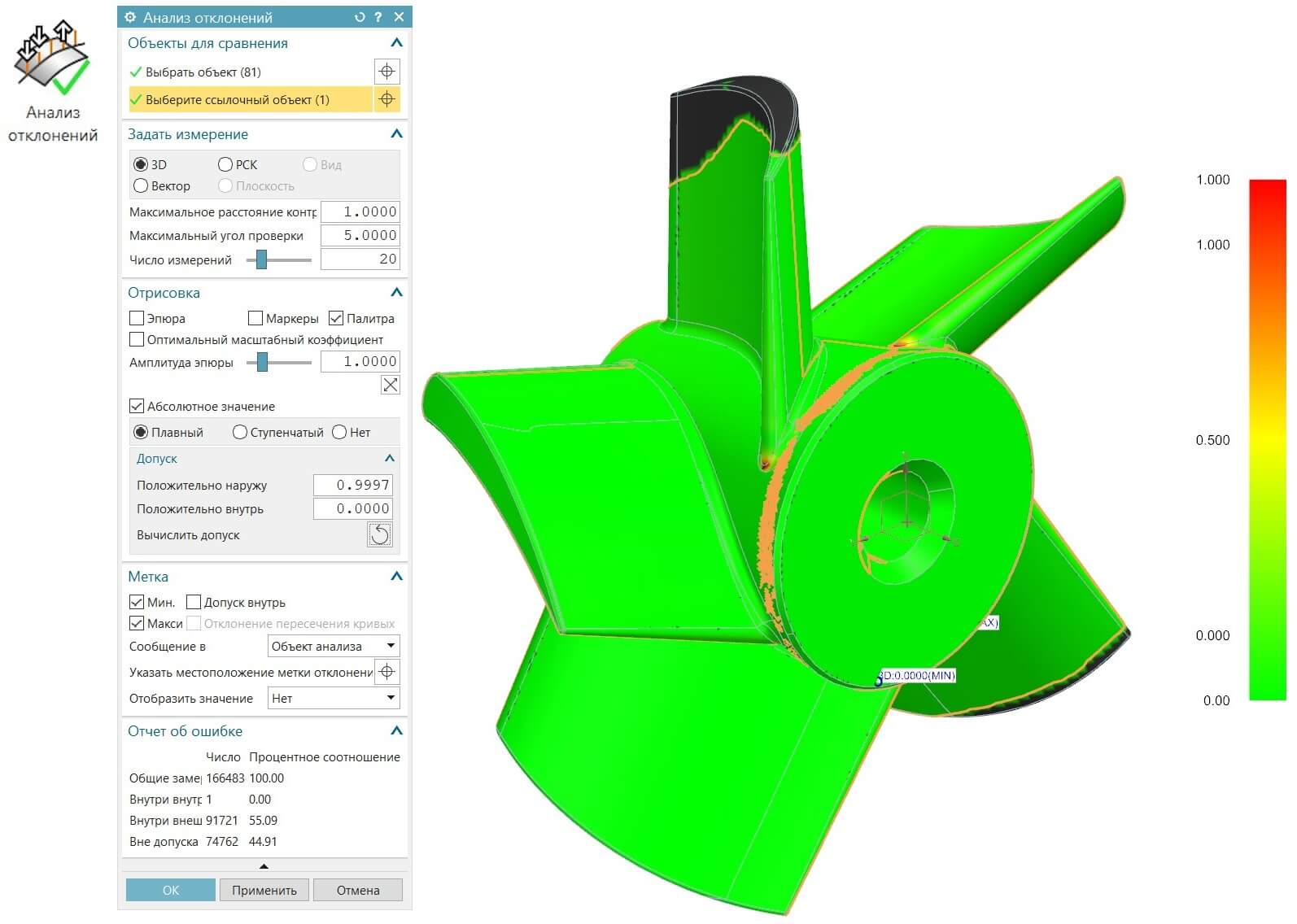

После всех построений необходимо произвести анализ точности с целью выявления несоответствия полученной модели и исходного фасетного тела (рис. 10). Операция «Анализ отклонений» позволяет численно и визуально оценить неточности, образовавшиеся во время обратного проектирования. Если выявленные неточности критичны, их впоследствии необходимо будет устранить.

Рис. 10. Анализ точности полученной модели «Крыльчатки»

В нашем случае максимальная погрешность на модели «Крыльчатки» образовалась в радиусном переходе ступицы и лопатки у выходной кромки. Данная погрешность в масштабе детали незначительна, и ею фактически можно пренебречь.

В данной статье была подробно изложена методика и показаны некоторые алгоритмы, используемые при реверс инжиниринге изделий в программном комплексе Siemens NX.

Весь вышеописанный процесс реверс инжиниринга фасетного тела подробно показан в данном видеоролике.

Автор видео: Максим Нехорошев