Серия публикаций «Планирование и оптимизация порядка построения 3D модели» продолжается. Первая часть, Введение в T‑FLEX CAD и основные принципы моделирования, была посвящена базовым принципам работы в CAD системах и способам оптимизации процесса 3D моделирования. В этой части мы сначала рассмотрим теорию, а затем продемонстрируем возможность планирования альтернативных вариантов построения на примере модели из машиностроительной области.

Данная информация будет особенно полезна новым пользователям T‑FLEX CAD. В дополнение рекомендуем загрузить учебную версию T‑FLEX CAD и изучить учебное пособие.

Материал подготовил Иван Черанёв, ведущий инженер-конструктор Отдела технологической подготовки производства ВСЗ.

Теория планирования

Порядок построения модели должен планироваться с учётом разных факторов:

- конструкция проектируемой детали. Очевидно, что именно геометрия детали будет являться определяющей причиной выбора того или иного набора операций;

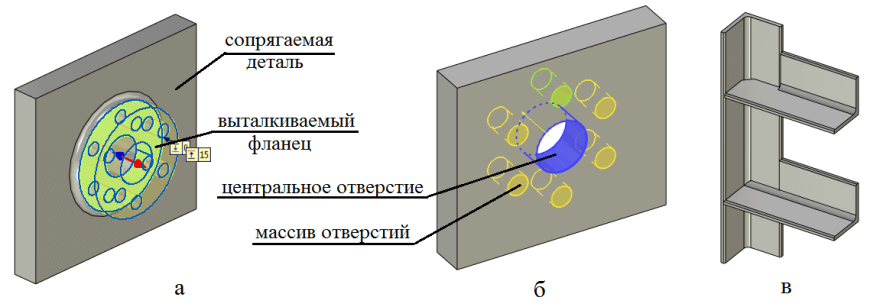

- внешние ограничения, размещение детали в составе сборки (изделия, узла). Если деталь проектируется не «сама по себе», а как часть какой-либо конструкции (в модели — сборки), либо предполагается её использование совместно с другими деталями, то сопрягаемые детали накладывают ограничения на моделируемую деталь — определённые формы и размеры посадочных и крепёжных элементов, предельно допустимые габариты для данной детали и так далее. Наличие в модели других деталей (или тел) может упростить построение проектируемой детали. В этом случае начать можно непосредственно с элементов, с помощью которых деталь сопрягается со сборкой (фланцев, опор, кронштейнов и так далее), а затем уже к ним пристраивать всё остальное. Особенно это актуально при создании деталей в контексте сборки, что позволяет использовать геометрию сопрягаемых деталей. Можно построить фланец с помощью выталкивания плоской грани ответного фланца — рис. 1, а;

- необходимые размерные и геометрические взаимосвязи между элементами модели. В основном они достигаются правильным подбором нужных привязок и применением оптимальных построений. При этом необходимо, чтобы к моменту создания операции необходимые геометрические построения и привязки уже были созданы в модели. В противном случае может возникнуть необходимость в создании дополнительных построений только потому, что ещё не создана геометрия детали, которая может быть использована как геометрическая привязка. Например, если необходимо построить отверстие и массив (крепёжных) отверстий вокруг него (рис. 1, б), логично построить сначала центральное отверстие и затем использовать его для задания оси массива, иначе потребуются дополнительные построения;

Рис. 1. К порядку построения модели: а) выталкивание фланца; б) построение массива отверстий; в) вставка модели уголка

- назначение модели и, соответственно, требования к ней по точности построения. Если модель строится как параметрическая с несколькими переменными для частого использования в разных сборках (особенно если переменные определяют не только размеры, но и состав модели), то порядок и способ построения модели должен продумываться особенно тщательно, так как изменение одних переменных и операций может вызвать сбой других. Если же модель строится для разового использования (например, выпустить сборочный чертёж, не требующий подробной проработки, или сделать трёхмерную «картинку») и не предполагается создание многих её вариантов, то требования к оптимизации порядка построения модели и точности можно снизить (допустить небольшие пересечения тел или зазоров между ними, «подгонку по месту», пересчёт размеров и так далее). То есть, чем сложнее задачи, для которых создаётся модель, тем детальнее должна быть проработка как самой модели, так и порядка её построения (рис. 1, в — проработка узла соединения уголков в металлоконструкции — подробная и упрощённая);

- личные предпочтения пользователя. Моделирование — это творческий процесс, и на него сильно влияют привычки пользователя. Кто-то выберет одну сложную операцию, кто-то несколько простых — главное, чтобы поставленная задача решалась с максимальным удобством для пользователя и с минимальными затратами времени;

- другие соображения: использование готовых фрагментов (в том числе и библиотечных), необходимость редактирования модели в контексте сборки, кооперация с другими пользователями (совместное проектирование изделия), неопределённость в отношении части конструкции на момент начала моделирования и так далее.

В конечном итоге запланированный процесс моделирования в общем случае будет выглядеть как цепочка чередующихся 3D-построений и «формообразующих» операций. Причем их соотношение на разных этапах может быть разным: где-то потребуется много построений для создания одной операции (для операции по сечениям могут потребоваться несколько профилей и направляющих), а где-то, наоборот, один 3D профиль можно будет использовать несколько раз. Создание практически всех моделей должно начинаться именно с геометрических построений: плоскостей, узлов, профилей и так далее.

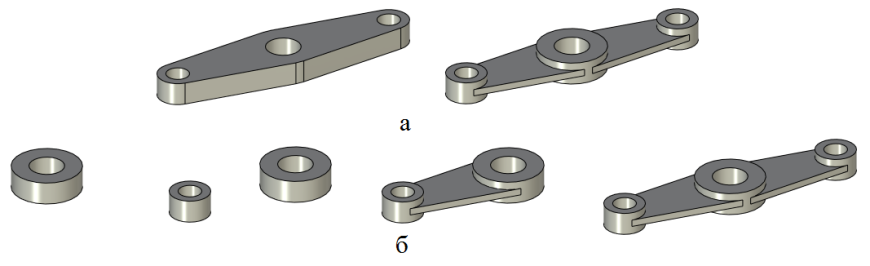

Рис. 2. Тактика моделирования: а) вырезание; б) наращивание

Построение большей части моделей, как отдельных деталей, так и сборок можно свести к двум типовым тактикам, которые могут комбинироваться между собой. Назовем их условно «вырезание» и «наращивание». При использовании тактики «вырезание» сначала создаётся тело-заготовка, формирующая наружные очертания детали, а затем из нее вырезается всё «лишнее» — создаются отверстия, выемки и прочее. Чаще всего эта схема применима к деталям вращения и плоским деталям. В этих случаях часто уже в первой операции можно получить готовый наружный контур. К деталям сложной формы этот вариант применить сложно. А для сборок он применим ограниченно — в случаях, когда детали получаются разбивкой одного тела на части. Примером тут может служить создание длинного трубопровода (выталкиванием по траектории) с последующим рассечением его на отдельные трубы.

Схема наращивания используется для деталей с более сложной геометрией, когда не получается создать заготовку, близкую по форме к готовой детали. В этом случае модель создаётся последовательным прибавлением «материала» к результату первой операции. При этом «наращивание» может происходить на разных телах с их последующим объединением, а не только за счёт увеличения одного тела. Для сборок эта схема основная.

Чаще всего детали создаются по отдельности, даже в режиме сборки. Для некоторых моделей можно использовать обе схемы. На рис. 2 приведён пример построения модели рычага по обеим схемам. В первом случае выталкивается контур детали вместе с отверстиями (их можно сделать и отдельно, но в данном случае первая операция включает в себя максимальное количество создаваемых поверхностей), а затем вырезанием формируются рёбра (операция выталкивания, симметричное отображение, булева операция вычитания). Во втором варианте отдельно создаются центральная и крайняя втулки, ребро между ними, симметричное отображение втулки с ребром и операция булева сложения.

Пользователь всегда имеет множество вариантов построения той или иной модели, и первая из его задач в начале моделирования — это понять, что в итоге он хочет (должен) получить, то есть поставить себе цель (определение конструкции), и вторая задача — установить, как он может этого добиться, то есть спланировать процесс (определение «технологии»). В этом заключается уже не теоретическая, а практическая подготовка к построению. Насколько оптимальной получится сама модель и процесс её создания, зависит именно от этого.

Оптимальной моделью при этом можно считать модель, которая:

- по геометрии соответствует размерам проектируемой детали;

- в максимальной степени соответствует заданным требованиям (их ставит создатель или же пользователь модели), в том числе подробности проработки, способности изменяться и так далее. При этом она не должна превышать эти требования без необходимости;

- нуждается в минимальных временных затратах на разработку, использование и изменение;

- приносит удовольствие от работы (или, как минимум, требует минимальных затрат нервов).

А оптимизацией моделирования при этом можно назвать создание такой организации работы пользователя с CAD-системой, которая обеспечивала бы получение наиболее оптимальной модели. Учтем, что относительно любой конкретной модели эти понятия довольно условны. Каждый пользователь может иметь свой наиболее оптимальный для него вариант.

На этом теоретическую часть можно закончить и перейти к практической подготовке.

Пример построения модели

Рассмотрим пример проработки порядка моделирования в T‑FLEX CAD 17 фланцевого переходника, приведённого на рис. 3. Задача такая — спроектировать (и смоделировать, соответственно) переходник для подключения технологического рукава к фланцу трубопровода. Фланцы могут быть разными по диаметру, их размеры известны (они стандартные), соединение с рукавом также стандартное — с накидной гайкой. Из-за условий монтажа переходника к трубопроводу рукав должен подходить к фланцу сбоку (радиально).

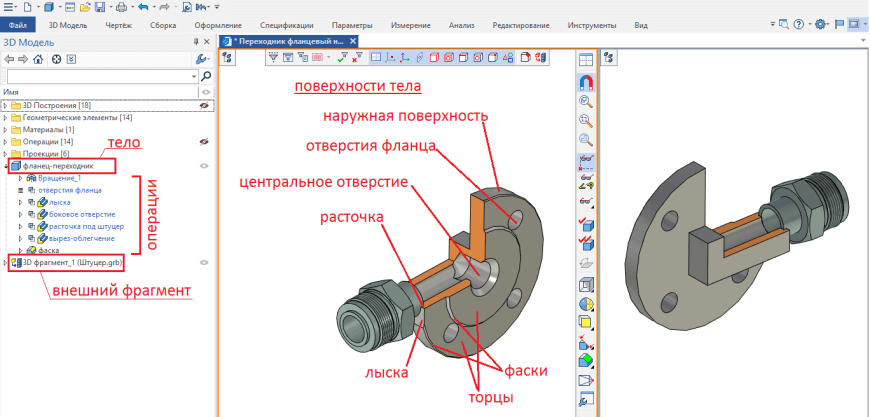

Рис. 3. Фланцевый переходник

Задачу необходимо проанализировать для понимания того, что именно мы проектируем (определяем конструкцию). Из исходных условий уже можно примерно описать внешний вид: это будет почти стандартный фланец, но с радиальным отводом и глухим центральным отверстием. Для крепления стандартной накидной гайки на отводе переходника необходим стандартный штуцер (либо оригинальная деталь, аналогичная по присоединительным местам). Теперь уточняем конструкцию: в библиотеке моделей арматуры (допускаем, что у нас такая есть) находим подходящий стандартный штуцер, крепим его прямо к фланцу, а в месте приварки предусмотрим лыску. Фланец получается толстым, для снижения массы облегчим его, оставив утолщение только в районе радиального отверстия.

Таким образом, задача сводится к моделированию одной детали — фланца с гнездом для приварки штуцера. Геометрически это тело вращения с несколькими простыми цилиндрическими отверстиями в разных плоскостях, с гранями лыски и выреза с задней стороны для облегчения. Для получения такой геометрии можно использовать операции вращения и выталкивания (определяем технологию). Изменять размеры фланца в модели будем с помощью переменных и базы данных, так как нам нужны несколько вариантов с фиксированными значениями переменных и не требуется свободного изменения переменных по отдельности. Создать базу данных и переменные лучше до начала построения самой модели, благо все размеры уже известны (ответные фланцы стандартные).

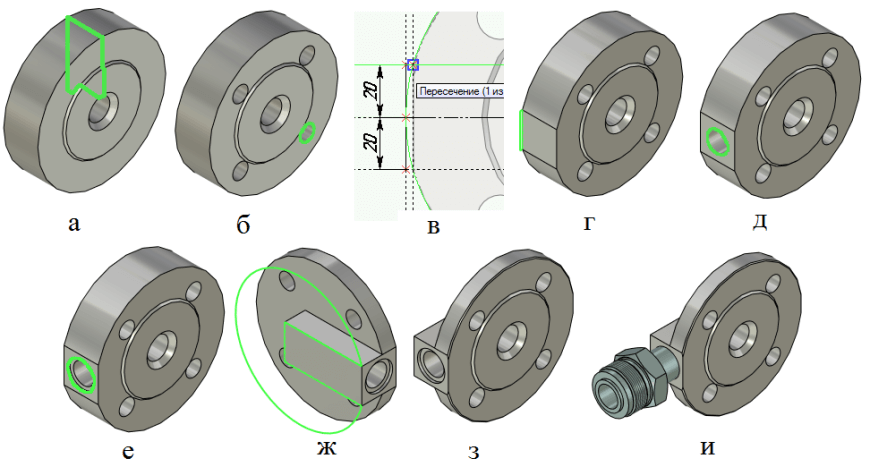

Фланец — это тело вращения. Попробуем применить к нему тактику вырезания. Построение модели начинается с создания «болванки» по наружному контуру фланца, все остальные элементы потом будут вырезаться из неё. В качестве первой операции используем операцию вращения, в неё (точнее, в 3D профиль) включаем максимальное количество соосных поверхностей — наружный контур и центральное глухое отверстие. Кроме 3D профиля ещё необходима ось вращения, рисуем её в самом профиле либо используем линию профиля, лежащую на оси вращения. То есть дополнительных 3D построений не требуется. Профиль рисуем на одной из трёх стандартных плоскостей. С мелкими фасками можно поступить по-разному. Фаску на наружном диаметре центрального выступа фланца можно выполнить в этой же операции вращения, так как с этим выступом больше никаких действий производиться не будет. Фаску по наружному диаметру фланца лучше выполнить в конце построения модели, потому что на наружном контуре ещё будут выполняться вырезы (из-за фаски потом будет необходимо дополнительно проецировать наружную цилиндрическую поверхность). А можно обе эти фаски выполнить в самом конце построения модели. На рис. 4, а показаны 3D профиль (зелёным контуром) и результат операции вращения. Таким образом, построена заготовка модели.

Для определения дальнейшей последовательности моделирования необходимо определить условно «постоянные» и «переменные» элементы. «Постоянными» в данном случае можно назвать те элементы модели, которые будут в ней любом случае, либо те элементы, в конструкции которых есть точная определённость, но размеры могут меняться. «Переменные» — это элементы, наличие которых не обязательно либо конструкция которых в процессе проектирования детали может измениться. В первую очередь целесообразно создавать «постоянные» элементы, а затем «переменные». Это поможет сократить объём перестроения модели при возможном изменении конструкции.

В данном случае концентрические отверстия фланца — это «постоянный» элемент, а радиальное отверстие с лыской для штуцера и вырез для облегчения — «переменные» (конструктивных вариантов их исполнения может быть много). Для создания группы концентрических отверстий можно использовать разные способы. Например, в профиле нарисовать все концентрические отверстия, вытолкнуть их и вычесть булевой операцией. А можно сначала нарисовать в профиле только одно отверстие и вытолкнуть его, не вычитая, затем построить круговой массив и вычесть отверстия булевой операцией (рис. 4, б). В нашем случае при переменных размерах фланца может меняться и количество отверстий; по мнению автора, второй вариант построения будет более предпочтителен. Если количество отверстий будет переменным (например, 4, 6, 8), то при создании профиля следует внимательнее выбирать место, где будет расположено первое отверстие массива. Необходимо, чтобы будущее радиальное отверстие всегда проходило посередине между двумя отверстиями массива (или, по крайней мере, не ближе определённого расстояния от них). Если радиальное отверстие предполагается разместить по горизонтальной оси, то первое отверстие массива удобно рисовать на оси под определённым углом к горизонту (для указанного выше количества отверстий этот угол соответственно будет равен 45º, 30º, 22,5º). Рабочую плоскость для профиля строим прямо на торце, дополнительных построений также не требуется.

Рис. 4. Порядок построения модели фланца-переходника

Радиальное отверстие планируется с небольшой расточкой под штуцер (для его центрирования и облегчения сборки), варианты его построения могут быть разными — операция вращения или последовательные выталкивания. Если стремиться использовать самые простые 3D профили, то порядок моделирования будет такой: сначала лыска (чтобы получить плоскую грань для рисования профиля под отверстие), затем радиальное отверстие (оно в конструкции важнее расточки) и расточка под штуцер (это второстепенный элемент).

По исходным данным диаметр фланца у нас переменный, а размер приварного штуцера не изменяется. Построения должны обеспечивать сохранение определённых размеров лыски: как минимум, она не должна стать меньше диаметра расточки при любом значении диаметра фланца. Сделать это можно разными способами. В данном случае установим постоянную ширину лыски, допустим, 40 мм. Для обеспечения этого требования строить 3D профиль для выталкивания нужно в определённом порядке. Сначала создаем окружность по наружному диаметру и линии (можно даже и одну) со смещением 20 мм от горизонтальной оси, затем вертикальную линию, задающую положение поверхности лыски, её строим по точке пересечения этой смещённой горизонтали и окружности (рис. 4, в). Такое построение обеспечит «скольжение» крайних точек лыски по наружному диаметру с сохранением её ширины. Создав 3D профиль на плоской грани лыски, с помощью выталкивания получаем радиальное отверстие. При использовании этой операции необходимо обеспечить изменение глубины тела отверстия в связи с переменным диаметром фланца. Для этого выталкивание можно выполнять до рабочей плоскости «вид слева», проходящей по оси детали (это один из вариантов, обеспечивающих выход отверстия в центральное отверстие фланца). Так же выталкиванием создаём расточку. И, конечно, после каждой из этих трёх операций применяем булево вычитание построенных тел из тела фланца. Порядок этих построений показан на рис. 4, г-е.

Остаётся сделать вырез для облегчения (выталкиванием, рис. 4, ж), фаску по наружному диаметру фланца (рис. 4, з) и вставить фрагмент штуцера (рис. 4, и). Эта последовательность хорошо отражена в дереве построения тела.

Такой способ построения довольно прост и использует типовой повторяющийся алгоритм: 3D профиль — выталкивание (вращение) — булева операция. Эта «технология» вполне может использоваться начинающим пользователем, ещё не изучившим все доступные ему опции. А между тем изучение этих опций позволит оптимизировать модель.

Способы оптимизации модели могут быть разными. Это не только тщательное продумывание конструкции детали перед началом моделирования во избежание лишних исправлений, но и более широкое использование возможностей системы. При внимательном её изучении можно найти много полезных опций и функций, которые способны упростить и ускорить работу.

Рассмотрим некоторые из функций системы T-FLEX CAD в следующей части: Инструменты T-FLEX CAD и поиск альтернатив построения