«Невозможно управлять тем, что не измеряешь» — тезис, справедливость которого трудно оспорить. Но на деле часто встречаются ситуации, когда при планировании люди на местах «рисуют» показатели и ориентиры, опираясь на метрики, которые очень условны, а иногда даже абсурдны (далее будут приведены примеры подобных ситуаций).

Конечно, в условиях стремительной цифровизации и повышения конкурентоспособности предприятиям необходимо внедрять эффективные системы управления производственными процессами, такие как ERP (Enterprise Resource Planning) и MES (Manufacturing Execution System). Однако на этом пути стоит учитывать важную роль системы мониторинга оборудования как основного поставщика данных для этих систем, без которых они не заработают. В данной статье мы разберем, почему мониторинг оборудования является первым шагом в этом направлении, обсудим рекомендации по последовательности его внедрения и оценим окупаемость этих решений.

1. Значение объективных данных

Одна из ключевых причин, по которой необходимо сначала внедрить систему мониторинга, заключается в том, что ERP и MES требуют качественных и объективных данных для своей работы. Для работы ERP/MES нужны два типа данных:

- Нормативно-справочные данные (например перечень оборудования, составы изделий, нормы времени и штук);

- Фактические производственные данные (например фактическое время выполнения операций, длительность переналадки, выход из строя оборудования).

При отсутствии актуальных нормативно-справочных данных их можно завести и поддерживать вручную, что нельзя сказать про фактические производственные данные. Оценка эффективности процессов, планирование ресурсов и управление производственными заказами невозможны без актуальной объективной информации о фактических временах выполнения операций, времени технологических остановов, длительности переналадки и состоянии оборудования.

Отсутствие актуальных нормативно-справочных данных решается административно-человеческим путем, а отсутствие фактических производственных данных решается внедрением системы мониторинга станков.

Мониторинг станков позволяет:

- Собирать данные о производительности, времени работы и простоя, а также о качестве технологии и производимой продукции

- Идентифицировать проблемы и узкие места в производственном процессе, которые могут повлиять на общую эффективность работы предприятия

- Обеспечить базу для принятия решений, поддерживаемую фактическими данными, а не предположениями

Тем не менее многие компании пытаются внедрять ERP/MES без предварительно налаженного сбора данных о производственных процессах и работе оборудования. В этом случае они рискуют столкнуться с ситуацией, когда необъективная информация приведёт к неверным решениям. Таким образом, внедрение системы мониторинга является не просто рекомендацией, а необходимым первым шагом.

2. А может быть, сразу и прогнозировать?

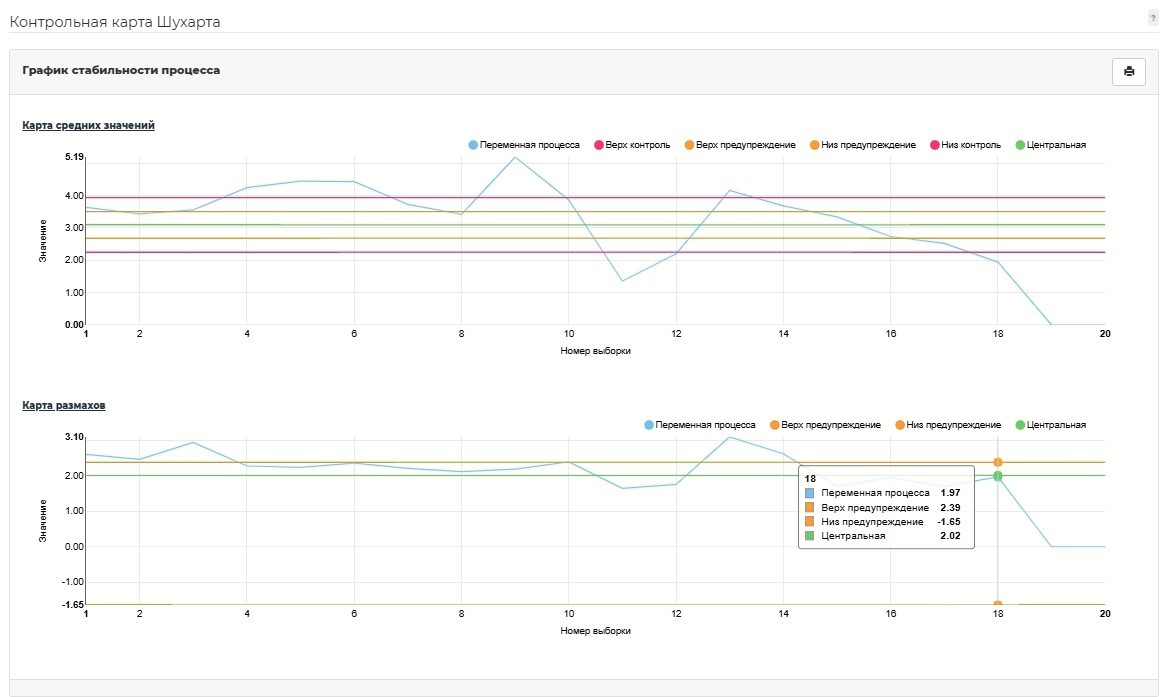

Например, после внедрения системы мониторинга WINNUM у предприятия появляется огромный объем данных о работе оборудования — так называемые большие данные. И вроде бы — бери и начинай прогнозировать, но не все так просто. Прогнозировать можно только те процессы, которые на дистанции показали свою стабильность. Карты Шухарта (или контрольные карты1), которые используются в WINNUM, помогают определить эту стабильность. Использование карт Шухарта в контексте мониторинга промышленного оборудования существенно повышает эффективность планирования и управления. Посмотрите на график ниже, где показан один из этапов производства, в течение которого процесс неоднократно выходит за верхние значения, что говорит о его неготовности к прогнозированию.

1 Картой Шухарта принято называть инструмент статистического контроля процессов, который используется для мониторинга изменений в процессе во времени. Этот метод позволяет визуализировать стабильность процесса и выявлять отклонения, требующие внимания.

3. Утром деньги, вечером стулья

Для обеспечения успешного внедрения технологий прежде всего крайне важно продумать последовательность шагов. Рекомендуется начать со следующего:

- Внедрение системы мониторинга станков. Это решение, как правило, может быть реализовано достаточно быстро. Установив программное обеспечение для сбора данных, предприятие сможет оперативно начать получать актуальную информацию о работе оборудования.

- Внедрение системы ERP/MES. После достижения необходимой степени зрелости или продвинутости в использовании данных мониторинга можно начать внедрять систему ERP/MES, которая будет использована для планирования и управления производственными процессами на базе собранных данных.

- Интеграция ERP-системы и системы мониторинга станков. Когда данные о состоянии оборудования и производственных процессов будут нормально функционировать в ERP/MES, следующим шагом может стать развертывание ERP/MES, которая обеспечит управление ресурсами предприятия в целом.

Такая последовательность позволит достичь более высокой степени готовности к интеграции, что сделает процесс более плавным и менее рискованным. Еще одна мысль, которая подтверждает именно такой приоритет, — это сроки. В среднем сроки внедрения системы мониторинга, например WINNUM, варьируются от месяца до трех. Внедрение системы планирования, а именно ввод ее в эксплуатацию может затянуться (по опыту предприятий) от года до двух и более.

4. Окупаемость и обратная связь с производством

При планировании внедрения систем мониторинга стоит оценить их окупаемость в контексте будущих инвестиций в ERP/MES. Одна из главных причин, почему без системы мониторинга невозможно достичь значительной окупаемости внедрения ERP/MES, заключается в следующем:

- На начальных этапах без реальных данных о работе оборудования малый эффект будет, как в части простоев оборудования, так и в целом по всем показателям.

- Система мониторинга позволяет быстро оценить, сколько времени оборудование проводит в работе, а сколько — в простое. Эти данные необходимы для последующей настройки и оптимизации процессов в ERP/MES.

Реальный пример, про который было сказано в самом начале, как раз про это. Реальная загрузка оборудования — 60%, что не совсем понравилось руководству, но в тот же момент загрузка оборудования в ERP системе была 280%. Такая разница в показателях связана, в первую очередь, с вводом или фиксацией данных вручную, и в первую очередь это касается количества.

Обратная связь от системы мониторинга станков особенно важна для понимания списка непредвиденных потерь, которые должны быть решены на этапе внедрения ERP/MES. Без этих данных компании часто сталкиваются с неоптимальными решениями, основанными на предположениях, что может привести к значительным финансовым потерям. Например, длительности технологических остановов могут существенно влиять на времена выполнения операций.

5. Преимущества интеграции

Интеграция системы мониторинга станков ERP/MES дает следующий набор преимуществ:

- Увеличение прозрачности процессов. Система мониторинга обеспечивает доступ к актуальной информации в реальном времени, что упрощает не только внутреннее, но и внешнее управление.

- Снижение затрат за счёт усовершенствования производственных процессов. Когда у компании есть доступ к реальным данным о времени работы оборудования, можно сократить количество лишних запасов, минимизировать запасы сырья и устранить ненужные операционные расходы.

- Улучшение качества производимой продукции. Объективные данные о процессе производства позволяют оперативно регулировать параметры и повышать качество на выходе.

Заключение

Система мониторинга станков является необходимым и важным этапом, предшествующим внедрением системы ERP/MES. Объективные данные, полученные в процессе мониторинга, являются основой для дальнейших шагов в оптимизации производственных процессов. Рекомендуемая последовательность внедрения также подчеркивает эффективность подхода, при котором мониторинг оборудования становится первым шагом к интеграции более сложных систем управления.

Эти предварительные действия обеспечивают лучшее понимание процессов, оперативную реакцию на изменения и в конечном итоге — более высокую окупаемость внедряемых решений. В условиях сегодняшней конкурентной среды компании, которые первым делом уделяют внимание мониторингу станков, имеют явные преимущества, что делает этот шаг критически важным для любого современного производителя.

Реклама. ООО "СИГНУМ" ИНН 5050118416. erid: 2SDnjcBinyS