Заголовком этой заметки «От редактора» я отмечаю февральскую статью «Повышение прозрачности и контроля над процессами на 60% в компании «Анапагражданпроект» благодаря внедрению Vitro-CAD». В этой статье сравнительно подробно и реалистично описан процесс внедрения ПО в крупную организацию, основанную в 1968 году и «занимающую лидирующие позиции среди проектных организаций в сфере гражданского строительства на юге России».

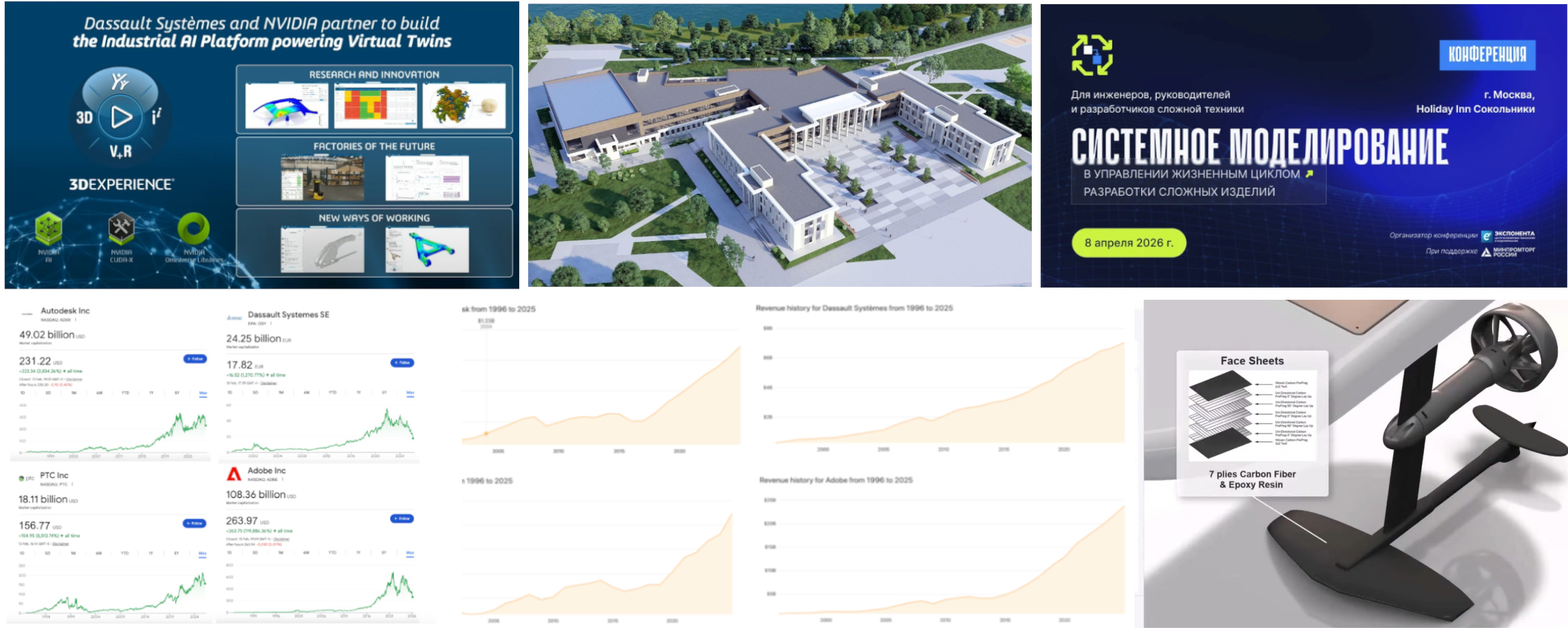

Неслучайно наша публикационная активность в феврале оказалась связанной с теми или иными аспектами ИИ, или, назовем это скромнее, интеллектуализации. Статья «ИИ-боты и Nvidia сотрудничают с DS Solidworks» — это перевод двух репортажей о недавно состоявшейся пользовательской конференции 3DExperience World 2026 (раньше она называлась Solidworks World). На этой конференции компания Dassault Systèmes, в частности, продемонстрировала новые функции искусственного интеллекта в Solidworks и представила новое партнерство с Nvidia. В Dassault предпочитают называть ИИ-боты более по-французски – компаньонами, а по-русски они же называются ИИ-ассистентами, о чем мы узнаём из новости «Датабриз» внедрил интеллектуальное управление ремонтами на Надеждинском заводе Норникеля». Как компаньоны интеллектуально поддержат Solidworks нам ещё предстоит выяснить, а критическое отставание производства на 16 часов ассистенты уже умеют ликвидировать всего за трое суток.

Статья «В опасности ли мировой САПР?» в какой-то мере показывает, что ИИ-бум не так уж вредит развитию лидеров САПР, и заодно приводит некоторые данные об их финансовом положении.

Заметка «Чем импортозамещается отечественный САПР?» кратко передаёт содержание статьи «Как рынок инженерного ПО переживает импортозамещение», недавно опубликованной от имени ГК Softline. Для не имеющих времени прочитать даже короткую версию: с импортозамещением у нас всё в полном порядке.

Из анонса о конференции «Системное моделирование в управлении жизненным циклом разработки сложных изделий» пока не вполне ясны некоторые её параметры, но однозначно привлекают и интригуют планы «обсудить управление разработкой, стандарты и интеграцию инструментов CAD, PLM, CAE, EDA и IDE» с участием «Минпромторга, Росатома, Роскосмоса, ОАК, ОДК, КАМАЗ, НАМИ, Трансмашхолдинга, ВКО «Алмаз-Антей», НИИДАР, АО «Исток» и других организаций».

Напоминаю январский isicad-обзор «Искусственный интеллект для CAM-систем».

Топ-10 в феврале:

- Расставим все точки. Работа с координатами в Revit

- Скрипты в AutoCAD. Самое недооцененное оружие

- Минутка прикладного AutoCAD: извлечение данных в один клик

- AutoCAD Civil 3D: Пять примеров внедрения при создании инфраструктуры Олимпийских игр в Сочи

- Чем импортозамещается отечественный САПР?

- Искусственный интеллект для CAM-систем: обзор рынка, проблем и перспектив

- Реверс инжиниринг изделий в Siemens NX от «А» до «Я»

- 2025 год был насыщен крупными событиями в области инженерного софтвера

- Лучшие бесплатные мобильные САПР мирового рынка

- Вычисление объёмов шламохранилищ в Civil 3D: для тех, кто не любит формулы и англоязычные интерфейсы